Díky přesnosti tabulových nůžek a ohraňovacích lisů SafanDarley šetříme hodně času při navazujících operacích, vysvětluje majitel firmy Stavkov

Stavkov už přes 25 let v Komárně vyrábí špičkové modulární kontejnery, které jsou tepelně nebo zvukově izolovány. Ve srovnání s budovami stačí kontejner dovézt na místo a zapojit elektřinu a plyn. Za téměř tři desetiletí si slovenská firma vydobyla na trhu silné postavení zejména díky zodpovědnému přístupu a důvěře v nové technologie. Čím Stavkov poráží konkurenci a jaké stroje využívají při zpracování plechu? Ptali jsme se majitele Tomáše Barátha.

Firma Stavkov se věnuje výrobě velice specifických modulů, které mohou být na první pohled lehce zaměněny s přepravními kontejnery. Můžete vysvětlit rozdíl?

Vyrábíme speciální kontejnery, moduly, které jsou používány v průmyslu a jsou izolovány – buď tepelně, nebo hlukově. Do těchto modulů se dávají hlukové zdroje nebo elektrorozvaděče, trafa, prostě to, co musí být izolováno proti chladu nebo proti teplu, případně oběma. Můžou to být třeba moduly, které slouží k ochraně sluchu, protože tam jsou stroje, které jsou hlučné. Spousta takových kontejnerů je umístěno v obytných zónách.

Jak jsou tyto kontejnery dále prakticky využívány? Je to zejména v průmyslu?

Ano, zejména v průmyslu, dovnitř jdou vždy stroje. Tyto kontejnery nebo moduly nejsou pro přepravu zboží, jak běžně můžete vidět, ale mají příčné stěny. Jeden kontejner má dvě či tři místnosti, podle toho, kolik klienti požadují. Může mít okna i výfuky. Prostě jakékoliv otvory. Když to přijde k zákazníkovi, který plní daný modul, obalu se vůbec nedotýká. Modul je již kompletně nastříkán a natřen, není potřeba dál něco upravovat.

Vše připravujeme dle výkresů zákazníka. Jsou to průmyslové firmy, které dovnitř dávají motory, elektrorozvodny, kompresory a podobně. Naše kontejnery mají velkou škálu využití. Hlavní a důležitou věcí je, že se jedná o izolovaný modul, ať už hlukově, nebo tepelně.

Jaká je ve vašem oboru konkurence a čím se od ní odlišujete?

My na trhu působíme asi od roku 1995 a tehdy se tímto na slovensku zabývaly asi tři firmy. A teď? V každém okresním městě je jedna, nebo i více firem. Je velká poptávka po těchto produktech. Naše moduly nahrazují pevné stavby. Nemluvě o tom, že do budovy se musí vzít dieselový generátor a řada lidí, kteří to zprovozní, zapojí elektřinu a tak vše ostatní. Oproti tomu náš modul jen přinesete na místo, připojíte do elektřiny, na plyn a jede.

Stačí jeden člověk. Byl jsem u zákazníka, který mi pomocí monitoru ukázal, který je náš kontejner a na kolik procent jede. Mnoho těchto kontejnerů funguje na bioplyn, na metan. Hodně jich je proto na smetištích, vyrábějí elektřinu s využitím metanového plynu, který je normálně škodlivý. Metanový plyn vzniká ze smetiště nebo uhelných dolů. Uhelné doly se zatápějí, neboť doživotně odtud jde metanový plyn, oni ho sbírají a s tím pohánějí motory. Čili pohonná hmota je prakticky zdarma.

Pokud téměř v každém velkém městě existuje firma, kterou můžeme považovat za vaši konkurenci, co vás od nich odlišuje? Na trhu si totiž držíte velice silnou pozici.

Nedokážu to úplně vysvětlit, ale zákazníci nás najdou, a pak už neodejdou. Naší silnou stránkou je přesnost, kvalita a dodržování termínů. Standardní průběh jedné zakázky je přibližně v rozmezí čtyř až šesti týdnů. Ale někdy se to protáhne i na tři měsíce, neboť objednávek máme opravdu hodně. Já jsem ale férový, raději řeknu zákazníkovi pozdější termín, kdy jsem si jist, že to zvládneme, než nereálné datum. Když mu to nevyhovuje, tak bohužel musí najít dodavatele někde jinde.

Domníváte se, že jako jedna z prvních slovenských firem s těmito produkty máte know-how, které vám poskytuje náskok?

Jistě. A je to i díky nové technologii, kterou zde máme. S novými stroji se úplně změnila kvalita výrobků, hlavně designově. Dříve jsme dělali, co jsme mohli, a vše fungovalo, jak mělo, ale jednotlivé ohyby a střihy nebyly až tak přesné. S novou technologií je výroba mnohem snazší, rychlejší i kvalitnější.

Jak se za tu dobu změnil váš finální výrobek?

Je to zhruba stejné, ke změně došlo jen v malých detailech. Jednak zákazníci jsou více nároční a vymýšlejí, jak by to bylo pro ně lepší. Dříve to bylo jednodušší. Někde je to komplikovanější, někde ne. Samotný modul se výrazněji nezmenil, přesto musíme naše klienty vnímat a plnit všechny detailní požadavky, které mají. I v tom je naše síla.

A jak se proměnila firma Stavkov od začátků v roce 1995 po dnešek?

Začínali jsme asi v 15 lidech, což není málo. Už nás bylo i 77, ale optimálních je současných asi 45 zaměstnanců. Za tu dobu jsme postavili nové haly, nakoupili stroje, máme i větší sklad. Snažíme se neustále držet krok a zejména technologicky reagovat.

Proč je 45 lidí lepších než 77?

Pro nás je to optimální. Když nás bylo 77, bylo vše mnohem složitější a ani ziskově to nebylo lepší, měli jsme hodně brigádníků. Teď jsou tu lidé, kteří neodcházejí. Fluktuace je minimální, když někoho nepošleme pryč my, tak neodejde. Sociální politika je tu dobrá, nekřičíme na sebe. Chceme, aby tu lidé rádi pracovali.

Sám jste nakousl technologii výroby, jak se za doby vašeho působení změnila?

Především v přesnosti, designu a čase. Prostě tyto tři věci jsou to, co nová technologie umí nahradit. Toto je zakázková výroba, tady stroj nedokáže nahradit člověka, tady je každý modul jiný. Málokdy se stane, že děláme dva nebo tři stejné výrobky, i když shodou okolností máme nyní dokonce osm stejných, ale i to jsou ruční práce.

Tady nestačí, aby se někdo postavil ke stroji a hotovo. U nás nemůžeme například strojně svařovat, protože by se nám veškeré programování a příprava nevyplatily. Jiná je výška, jiná je šířka, prostě všechno je jiné. Každou jednotlivou konstrukci děláme až podle výkresu. Naopak v jiné fázi výroby jsou dobré stroje jako ohraňováky nebo nůžky pokladem.

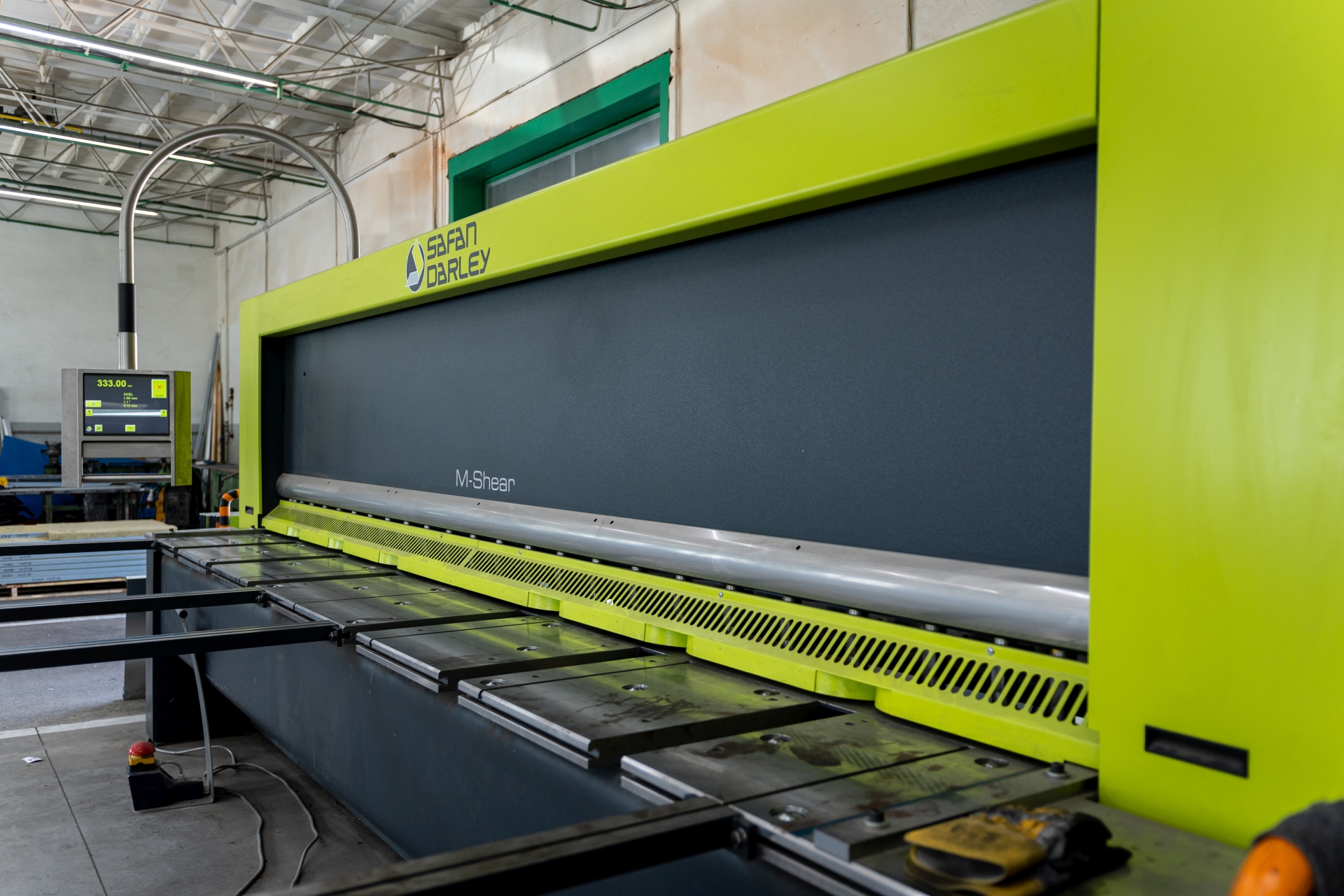

CNC stroje velice pomůžou hlavně časově, neboť předtím jsme měli podobné stroje, jako jsou tyto, ale samozřejmě ne CNC, takže třeba nastavování dorazů bylo mnohem horší. Zde se doraz automaticky nastaví. Měření metrem nikdy nebude takové, jako když to udělá automaticky stroj. Ohýbání vypadalo tak, že jsme vytočili závity a dle toho šla ohýbačka. Prostě to bylo všechno na úkor času a kvality oné práce.

Proč jste se rozhodli pořídit nové stroje práve od Canmetu?

Byly na dobrém místě v pravý čas. Když jsme vybírali správnou firmu, věděli jsme, že budeme potřebovat více strojů a udělali jsme si průzkum napříč různými společnostmi i podle technologického portfolia, které mají. Nakonec v úzkém výběru zůstaly dvě a zvolili jsme Canmet.

Podle jakých kritérií jste tyto firmy vybírali?

Technologie, kvalita, dobrá dostupnost servisu a na posledním místě nebyla ani cena. Nešlo nám však o to, aby byly stroje levné, ale aby se dlouhodobě vyplatily. Odmítli jsme mnohem levnější zařízení a vsadili jsme na kvalitu.

Čím vás nakonec Canmet přesvědčil?

Jednoduše jsme se dokázali nejlépe dohodnout. Myslím, že poslední slovo padlo v Brně na výstavišti.

Jaké stroje od Canmetu nyní využíváte?

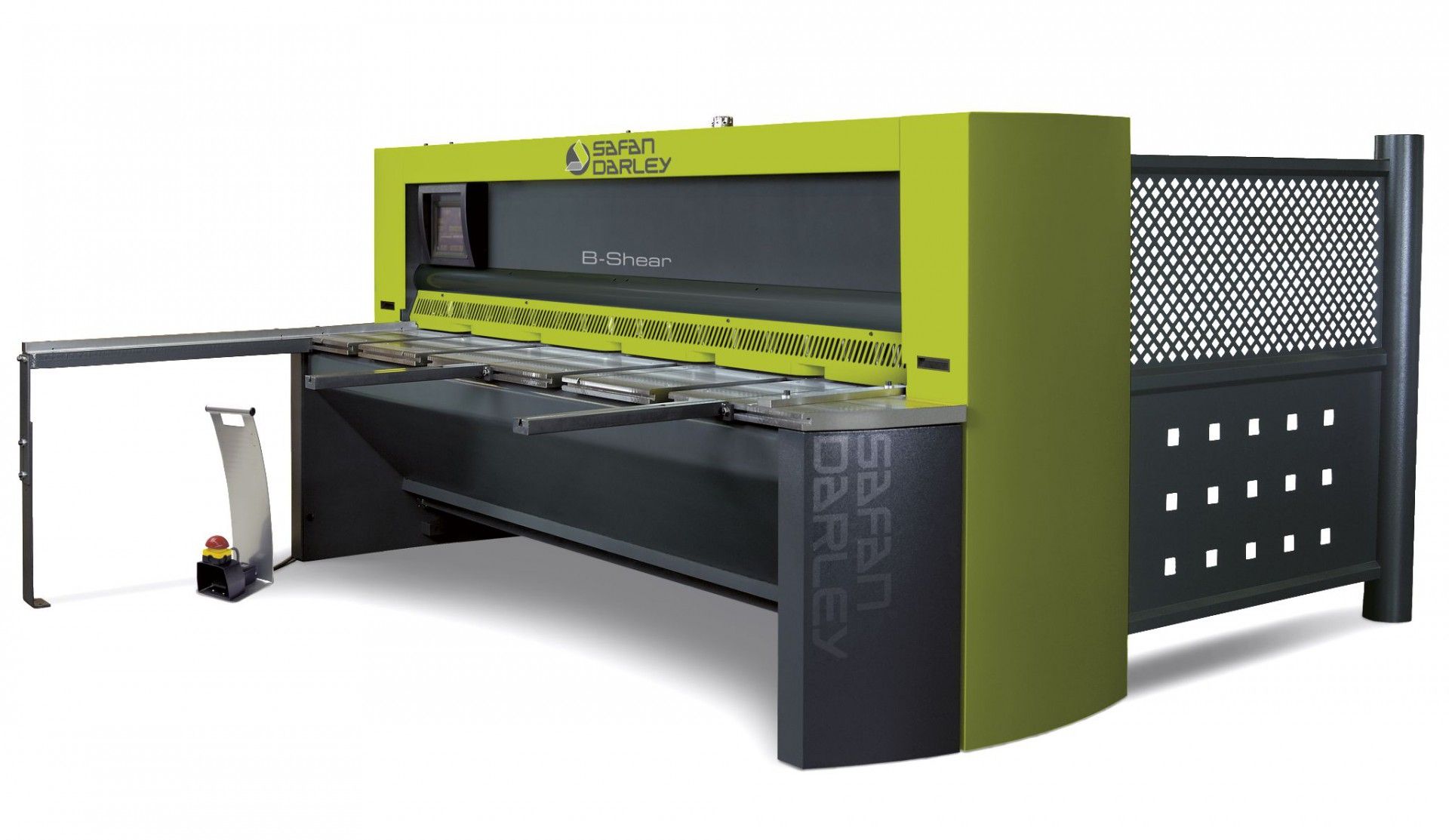

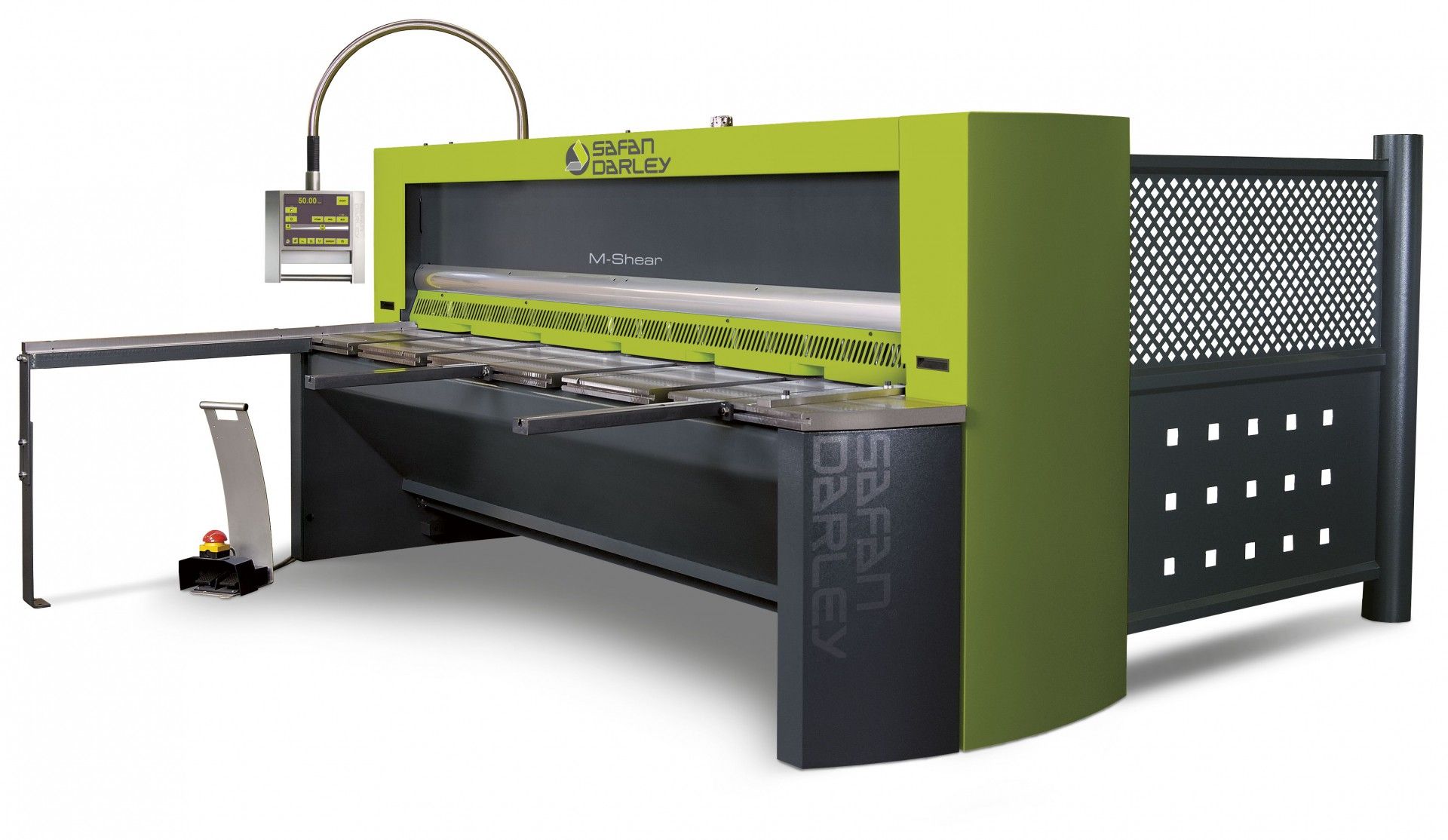

Jsou to ohraňovací lisy a tabulové nůžky SafanDarley. Nůžky máme troje – do 6 mm a 3 metrový střih (SafanDarley B-Shear), do 13 mm a 3 metrový střih (SafanDarley M-Shear) a do 8 mm s délku střihu 4 300 mm (SafanDarley M-Shear). Ohraňovací lisy máme dva – 320 tunový (SafanDarley H-Brake Ultra) a 130 tunový (SafanDarley E-Brake Ultra).

Měli jste dopředu jasno, podle jakých parametrů nová zařízení pořídit? Podle čeho jste vybírali?

Ze zkušeností, věděli jsme, co potřebujeme. Řekl jsem, že stříháme tenké plechy do 6 mm, stříháme i silné plechy do 13 mm, musíme stříhat přesně a bez otřepů. Není dobré kombinovat nůžky, kde se stříhá tlustý plech a tenký plech. Nůžky na hrubý plech odstřihnou i tenký, ale vydrží mnohem více, když se na jednom stříhají tenké plechy a na druhém tlusté. No a potom jsme potřebovali čtyřmetrové střihy, takže to bylo druhé kolo nákupu.

Jakým způsobem se Canmet podílel na výběru strojů? Potřebovali jste poradit?

Ano, pomohli nám pánové Moravčík a Minárik. Jednak představili stroje, co vše dokážou a jaké jsou možností. Zároveň nám doporučili, co nevynechat, i když to stojí nějaké peníze navíc, protože toho pak využijeme a vyplatí se to. Při druhém nákupu jsem sám nabyté zkušenosti už i já využil a řekl jsem, co vše u daného zařízení musí být. Prostě jsme spojili jejich a mé zkušenosti s tím, co jsme pro výrobu potřebovali.

Jaké výhody nových strojů nyní v praxi nejvíce vnímáte?

Jsou přesnější, rychlejší, nekazí se, servis je zajištěn – dá se říci – úplně perfektně. Teď sice byly nějaké problémy s tupějšími nůžkami a zkomplikovalo se to díky celkové koronavirové situaci, problémy s covidem teď ale řeší úplně všichni. Takže jsme počkali, protože tam nebyla žádná závada, která by zastavila stroj nebo podobně, to bychom museli řešit okamžitě i v době pandemie.

Tupé tabulové nůžky jsou běžné opotřebení, to je jako nůž, musí se pravidelně brousit. Obecně jsme měli málo závad, zatím odešel jen jeden motor a to bylo vyřešeno velice rychle. Musím říct, že skrze zákaznickou podporu jsem velmi spokojen, pan Březina vždy umí poradit s každou maličkostí.

Měli jste před nákupem nových strojů obavy z velké investice?

Ani ne, žádné obavy. Je to moderní technologie, bez ní se člověk neobejde a já jsem ty stroje viděl. Shodou okolností jsem na výstavě viděl stroj, který stál polovičku, ale prostě byl viditelně nedostačující. Kvalita je rozhodující. Na oné výstavě byly od sebe 20 metrů, ale okamžitě na první pohled bylo jasné, že se nedají porovnat. Přitom by oba měly sloužit k tomu samému.

Máte spočítáno, že se vám nové zařízení vyplatí?

Já tvrdím, že se investice jednoznačně vyplatila, ale nejedná se úplně o striktní výrobní efektivitu, o ten čas. To pro nás není až tak důležité, neboť my neděláme 100 000 kusů za dva dny. My vyrábíme kontejner nebo modul, který je časově náročný a nezáleží na tom, abychom za hodinu ohli 1 000 stejných kousků něčeho. Neděláme sériovou výrobu, čili nelze říct, že je to kvůli rychlosti, tak jak ji lidé vnímají, ale souvisí to s tím, co následuje.

Spíše se počítá efektivita, přesnost a design. Protože když uděláme výrobek a natře se spodní část, to je poslední krok. Tam už pak není důvod, aby někdo znovu vlezl dovnitř, až zákazník. Zákazník když vejde a je tam nepořádek z výroby, tak začne hledat, kde je ještě něco špatně. Ale když vejde a všechno je nové a čisté, tak nehledá. Také byste nekoupili auto, které je celé zašpiněné zevnitř. Zde se jedná o stejný případ. Když si auto sami zašpiníte, je to v pořádku, ale při převzetí musí být čisté a nové jako náš modul.

Kvalitativní stránka věci je pro vás tedy podstatnější než ta kvantitativní?

Kvalita zařízení se projeví tak, že je za výrobkem mnohem méně práce, že všechno přesně sedí – ty dva střihy, ohnutí, přesně to sedí k sobě, nemusí se to dál ohýbat, táhnout od sebe a podobně. Náš člověk to ohne za minutu a dalších deset minut ušetří na tom, že nemusí spekulovat, jak by to měl přiložit, aby to sedělo.

My, když ohneme dva dílce, tak se dají dohromady a zavaří, nemusíme to nijak přihnout. Dříve to bylo milimetr sem, pět milimetrů tam, ten ohyb nebyl přesný, tlak nebyl úplně v pořádku. To bylo úplně jiné. A i tam se získává čas. Prostě ne tam, kde se provádí samotný ohyb, ale na následných operacích, které se provádí potom.

Jak se vašim lidem s lisy a nůžkami SafanDarley pracuje?

Opravdu dobře, všichni na nich rádi dělají. Teď se už ani neptám, ale po měsíci, po dvou od nákupu – to se nedalo porovnat. U nás to má na starost velmi zodpovědný člověk, je velký puntičkář a nemůže si vynachválit, jak moc je to teď přesné. Nedokážu si dnes představit, že by měli chlapi znovu pracovat u starých strojů.

Jak probíhalo zapojení nových zařízení do výroby?

Oceňují, že Canmet byl velmi přesný při dodávkách, tak jako jsme i my. Všechno probíhalo během plné výroby. Já jsem vzal ven staré stroje – a kdyby mi oni ohlásili, že dodávka bude mít zpoždění dva týdny, tak dva týdny nemám co dělat. Prostě to bylo tak, jak jsme se dohodli, přesně na tu dobu to zde bylo a všechno proběhlo v pořádku.

Jednoduché to bylo i pro naše zaměstnance, jelikož ti, kteří s těmi stroji pracují se podíleli i na montáži. Všechno bylo připraveno, některé stroje jsme pevně zasadili a následovalo školení. Tři stroje současně včetně školení byly hotové asi za tři dny.

Když byste měl jmenovat jeden aspekt, který je podle vás pro dnešní výrobu nejdůležitější, co by to bylo?

Jednoznačně kvalita. Když jsme začínali, tak třeba stříkací kabinu v roce 1995 měli jen v autoprůmyslu. Dneska už to bez toho nejde, dneska když přijde zákazník a nevidí stříkací kabinu,tak odejde. To je ta viditelná kvalita, prostě když to začne někde rezavět, tak je zle. Přitom tomu nic není, ale když to začne rezivět, tak to už není dobře. Je potřeba se věnovat každému detailu. To platí jak pro výrobu, tak pro komunikaci a dodržování termínů. Sám, když něco kupuji, hodnotím to úplně stejně.