Začínali ve stodole vedle králíků a slepic, teď se o strojírenskou výrobu Bemi Metalu zajímají odběratelé z celé Evropy. Čím vynikají?

Bemi Metal se věnuje zámečnické výrobě zaměřené na specifické konstrukce – výrobky dokáží přizpůsobit zákazníkům do posledního detailu. Už si dávno nevystačí s vrtačkou, svářečkou a kladivem, jako když před 16 lety ve dvou zakládali firmu ve stodole. Dnes využívám děrovačku, tabulové nůžky i ohraňovací lisy. “Umíme si dobře spočítat, kdy se nám investice do nového stroje vyplatí,” vysvětluje Pavol Behul, zakladatel společnosti.

Čemu se vaše firma věnuje? Jaké je vaše hlavní zaměření?

Už od roku 2004 zakázkové výrobě v odvětví strojírenství. Jedná se o svařované konstrukce a plechové kryty z černé, nerezové, mosazné či hliníkové oceli. Je to zakázková výroba, co klienti objednají, to dokážeme vyrobit. Nemáme sériovou výrobu a ani se tím nezabýváme.

Jaké jsou nejčastější finální produkty, které z vaší dílny vychází?

Zejména komponenty na stavbu strojů. Jsou to všechno firmy, které vyrábí stroje na výrobu fólií. My vyrobíme komplet komponenty, což jsou konstrukce a plechové kryty, a dodáme jim to i se spojovacím materiálem.

Čím se Bemi Metal odlišuje od konkurence? Co je vaší předností?

Jednoduše dokážeme vyrobit téměř vše.

Ostatní to nedokážou?

Jak kdy, my jsme ale opravdu flexibilní. Jsme skutečná rodinná firma, můžeme vyrobit vše od malinké krabičky až po obrovskou krabici. Na základě toho máme hodně práce a stále nás oslovují noví odběratelé. Například včera tu byli Švýcaři, kteří s námi chtějí spolupracovat. Takže 90 % produkce jde do zahraničí – Německo, momentálně už i to Švýcarsko, Česko. To jsou takoví největší odběratelé naší práce. Spoustu potenciálních zákazníků už musíme odmítat.

Naší devízou jsou hlavně termíny a kvalita. To je u nás nejdůležitější, dodržovat termíny a 100% kvalita, jaká jde. Raději, ať se to dělá o 10 minut déle a kvalitně než rychle a špatně, protože to jsou náklady navíc a nevrhá to dobré světlo na společnost. V tom jsme dobří a mluví za nás i hodnocení. Všechny velké firmy, kde dodáváme, mají grafy, kde jsou hodnocení a ratingy firem. Ve všech těchto firmách se pohybujeme nad 90 % – někde dokonce na 98 % či 99 %, co se týče dodržování termínů a kvality.

Když se bavíme o dodržování kvality, co vnímáte jako největší překážky?

Hlavně výkresovou dokumentaci. Je to většinou vše ruční práce a člověk je omylný. Zapomene udělat závit, zapomene vyvrtat díru. Většinou to však prochází až trojitou kontrolou, takže se to nestává často. Proto tam je těch 98 % co se týče kvality. Je to například firma Osram Nové Zámky, což je obrovská firma, kde dbají na kvalitu, tam jsme na 98 %. Nemáme prakticky žádné reklamace. Jediná reklamace je občas při přepravě, když se poškodí součástka, ale to se stává minimálně.

Co vás motivovalo k založení vlastní společnosti?

Byli jsme dva chlapi, kteří dělali ve velkých firmách, ale nebavilo nás to. Tak jsme si řekli, že je čas zkusit to sami, mít vše pod kontrolou. Tak jsme začali ve stodole, doslova vedle králíků a slepic. S jednou bruskou a jednou svářečkou. Byli jsme tedy mladší o 16 let, ale dokázali jsme i při −20 °C svařovat a pracovat. Dělali jsme denně tak 12–16 hodin.

Pamatujete si nějaký zlomový okamžik, kde se Bemi Metal přehoupl do větší firmy?

Ano pamatuji, byla to návštěva ze zmiňovaného Osramu, přišli páni v kravatách, celí vymódění. My jsme ani neměli pořádní výrobní prostory, které bychom jim ukázali. To nás tak změnilo, že jsme si pronajali nějakých 300 m² prostor a začali jsme tam vyrábět. Postupně práce nějak sama přicházela, bez reklamy nebo webu.

Reklamu ani web nemáme dodnes. Vše je to o tom, že jsme něco vyrobili, každý má své známé, kteří rozhlásí, že mají perfektních lidi, co dělají špičkovou kvalitu. Pak přišli další a další zákazníci. Z 300 m² bylo 500 m², a pak jsme koupili mašiny. První naš stroj byl konkrétně z Canmetu, stál 1,5 milionu korun v té době. To byla nepředstavitelná suma pro nás, ale zvládli jsme to. Nakonec jsme koupili tyto prostory, kde jsme teď, máme 1 600 m², je to náš majetek a uvidíme, jak se budeme rozvíjet dál.

Kolik lidí u vás teď pracuje?

Momentálně je nás 22 a nějací brigádníci, protože se specializujeme na zakázkovou výrobu, najímáme si i živnostníky. Ti lidé jsou zde od pěti nebo i čtyř od rána a dělají 12 hodin denně, když je hodně práce. Všechno je o domluvě, nehrajeme si na rodinnou firmu, opravdu takoví jsme. Někdy je to na škodu?

Co si pod tím máme představit?

No, na kamarády se těžko křičí.

Zakládáte si na tom, že i po 16 letech pořád pracujete s chlapy v první linii. Proč?

Je to velmi důležité, ten výkon výroby je úplně někde jinde. Samozřejmě v pozitivním slova smyslu. Pokud jsem na dílně já a můj společník a ti lidé vidí, že děláme zaroveň spolu s nimi, tak se nám chtějí rovnat a makají o to poctivěji.

Dá se říci, že se snažíte být spíš lídři než šéfové?

Přesně tak, ale myslím, že jsme dost otevření a necháme si poradit i od našich lidí. Máme tu velmi šikovné a kvalifikované lidi. To je vlastně i vizitka této firmy, že dokážeme vyrobit vše, na rozdíl od ostatních. Tím, že jsme přímo ve výrobním procesu, lidi řídíme, ale necháme si i poradit, co by mohlo jít udělat jinak, lépe, hůře. Proto jsou ty výsledky takové, jaké jsou.

Mohli jsme se ubrat i jiným směrem, nakoupit novější technologie, dělat sériovou výrobu pro automobilový průmysl, ale z vlastní zkušenosti říkám, že to lidi prostě nebaví. Jelikož je maximální počet vyrobených kusů 20–30 a s tím související další práce, tak to lidi vážně baví, nedělají nikdy totéž, pořád dělají něco jiného, v tom se zdokonalují a jsou v tom dobří.

Já jim říkám, že pokud z této společnosti odejdou, tak si hned najdou práci. Odsud sice lidé neodcházejí, pokud chtějí tento typ práce, ale občas odejde někdo, kdo se chce věnovat něčemu jinému. Například jeden kolega odešel a šel dělat svařovacího instruktora. Byl tak dobrý, že šel učit.

Je vůbec možné v tak specifické výrobě, jako je ta vaše, nahradit kvalitní lidi moderními stroji?

U nás jen velmi těžko, my chceme dělat to, v čem jsme dobří, co děláme doteď. Můj názor je takový, že fyzická práce bude potřeba vždycky. Robotizace je určitě perfektní věc, ale hlavně pro oblast automobilového průmyslu nebo sériovou výrobu. Tam se dá člověk nahradit, ale konkrétně v této naší výrobě, myslím, je člověk nenahraditelný.

Z jakého důvodu jste se rozhodli pořídit kvalitní velké stroje?

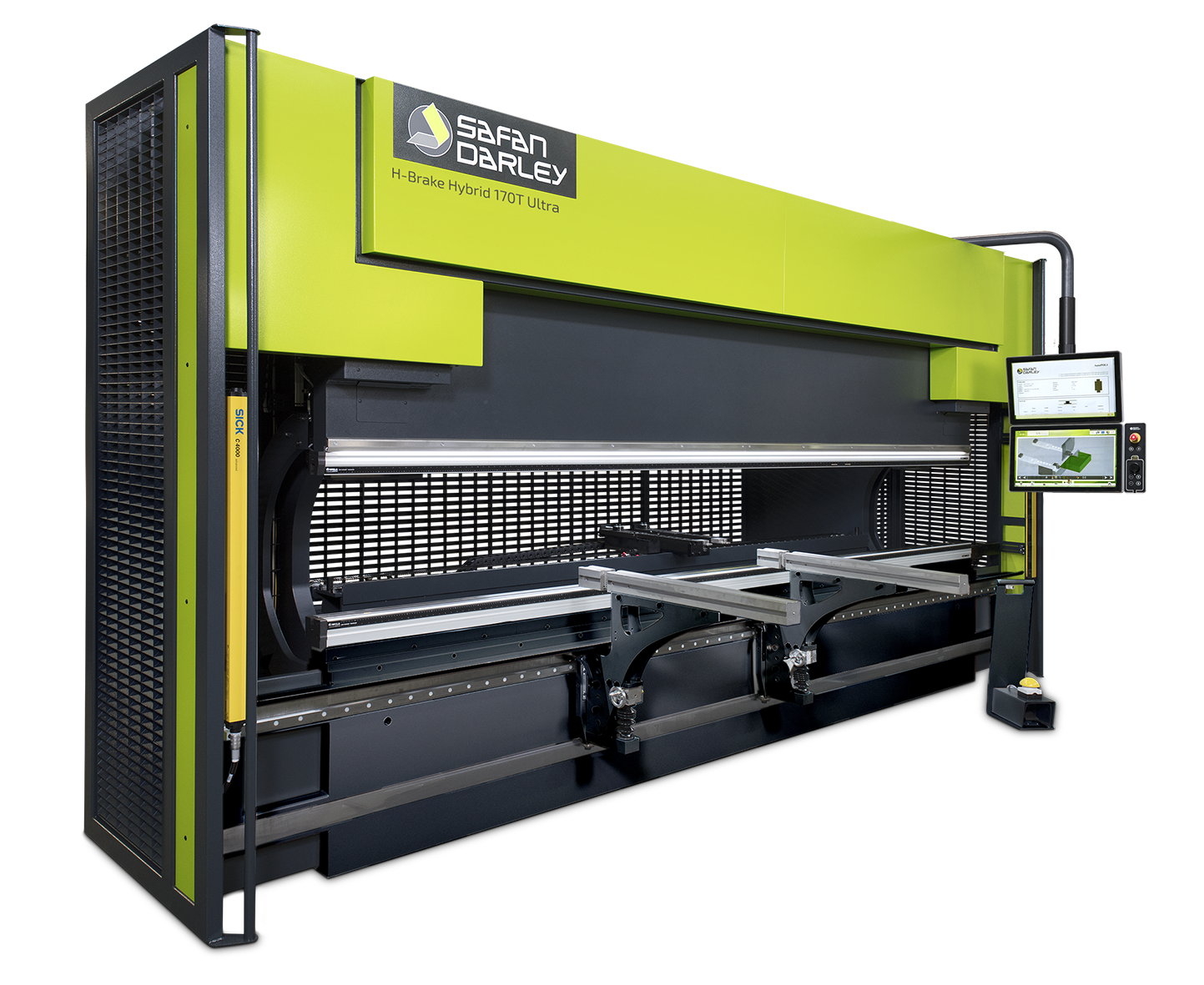

Snažíme se zkvalitnit a zrychlit produkci, kterou máme. Nový stroj je samozřejmě přesnější, rychlejší, není poruchový, je tam dobrý servis, záruka. Například na starém ohraňovacím lisu, když něco ohýbám, tak to ohýbám i půl hodiny. Na novém SafanDarley to ohýbám maximálně 15 minut. Tím pádem jsme konkurenceschopní, co se týče času. Máme tu nějakou hodinovou sazbu a na základě toho se odvíjí i cena.

I když nevyrábíte masově, jednotka času je pro vás zřejmě velmi důležitá?

Velmi. Je to vlastně normohodina, a když se to vyrobí za dvě hodiny, je to něco jiné, než když se to vyrobí za jednu. Tím pádem ten nový stroj je určitě schopnější, ty technologie jdou raketovým tempem dopředu. Jsou výkonnější, přesněji, tišší, mají menší spotřebu elektrické energie, menší spotřebu oleje atd.

Jaké vnímáte největší technologické změny za dobu, co se pohybujete v oboru?

Jelikož přišly laserove vypalovačky, vodní paprsky a CNC ohraňováky a děrovačky, tak se vše velmi zrychlilo. I když to není sériová výroba, ale přece je velký rozdíl vyrobit jeden kus a vyrobit 10 kusů. Neboť už jen to nainstalování a nastavení té mašiny a přečtení výkresové dokumentace chce nějaký přípravný čas. Vezme to 30–40 % z času na ten výrobek. Samotný čas výroby toho výrobku je podle mě téměř jedna ku jedné k přípravě.

Je těžké aktuálně najít dobré lidi, kteří udrží váš kvalitativní standard?

Nedokážu ani slovy vyjádřit jak moc. Velmi obtížné, prakticky nemožné. Momentálně, kdybyste mi sem dovedli dva svářeče, kteří ovládají metodu TIG, hned je zaměstnám a určitě s nadprůměrným platem, co se týče Slovenské republiky. Je to smutné, protože jsme pak nucení odmítat práci, ve které jsme silní, prostě ale nemáme kapacitu a na úrok kvality nikdy nepůjdeme.

Jak jste se dostali k prvním velkým zakázkám bez pořádných strojů?

Pracoval jsem ve velké německé společnosti a zákazníci mě znali. Často se se mnou radili přímo konstruktéři a u toho byli i obchodníci, kteří objednávali materiál. Když jsem odešel, někteří za mnou prostě znova přišli. Na začátku jsme měli jednu svářečku, jednu brusku a jednu vrtačku.

Začali jsme s tím, že jdeme dělat zámečničinu, jdeme dělat brány, nerezové zábradlí, to nás bavilo. Takové věci obyčejným lidem na stavby, na domy a takové věci. Potom přišli tito zákazníci, jako je Osram nebo Flot, už si to ani přesně nepamatuju. Chtěli, abych pro ně pracoval dál. A jelikož jsme neměli stroje, tak jsme museli kooperovat. My jsme to jen svařovali, skládali, brousili a tak jsme to posílali dál. Postupem času už jsme se bez vlastních strojů neobešli. První od Canmetu byla děrovačka Boschert EccoLine.

Proč jste děrovačku Boschert EccoLine 750 pořídili práve od Canmetu?

Tento typ stroje jsme hledali dlouho a nakonec jsme našli Canmet. Nikdo jiný ho nenabízel. Mnoho lidí, kteří sem chodí, říkají, že to je neskutečný stroj, jak strašně šetří čas. Když si představíte, že máte do plechu vyvrtat 20 děr, narýsovat, vyděrovat, předvrtat, odvrtat, těch 20 děr bude trvat dvě hodiny. Na děrovačce to uděláme za 20 minut. Navíc v určitě větší kvalitě a přesnosti než ručně. Za 11 let, co ho máme, tam nebyl jediný problém – žádná porucha, žádný servis.

Na základě čeho jste se rozhodovali u dalších strojů?

Pak jsme dlouho nepořídili nic nového, z druhé ruky jsme kupovali nějaké levnější stroje, protože ta investice je opravdu velká. Postupně jsme ale došli k závěru, že se nevyplatí, jsou staré a vyjeté. Nemají už takovou přesnost ani spolehlivost. Takže díky výbornému přístupu při koupi Boschertu od Canmetu jsme se rozhodli jet na výstavu do Brna nebo Nitry.

Samozřejmě obešli jsme si více strojů a nechali jsme si udělat více nabídek. Nejvíc ale bojoval Canmet, takže jsme jim znovu dali důvěru. Jsem si jistý, že jsme se SafanDarley neudělali chybu.

Čím vás Canmet dokázal znovu přesvědčit?

Dobrou dřívější zkušeností a skvělými servisními podmínkami

Pokud jsou dva až tři dny moc, jak rychle je schopen reagovat Canmet?

Vždycky se to vyřeší do 24 hodin. Telefonicky, e-mailem nebo už se stalo i to, že na druhý den zde byl servisní tým techniků. Jednou jsme potřebovali rychle řešit tabulové nůžky, od té doby ale žádný problém.

Jaké stroje od Canmetu nyní využíváte?

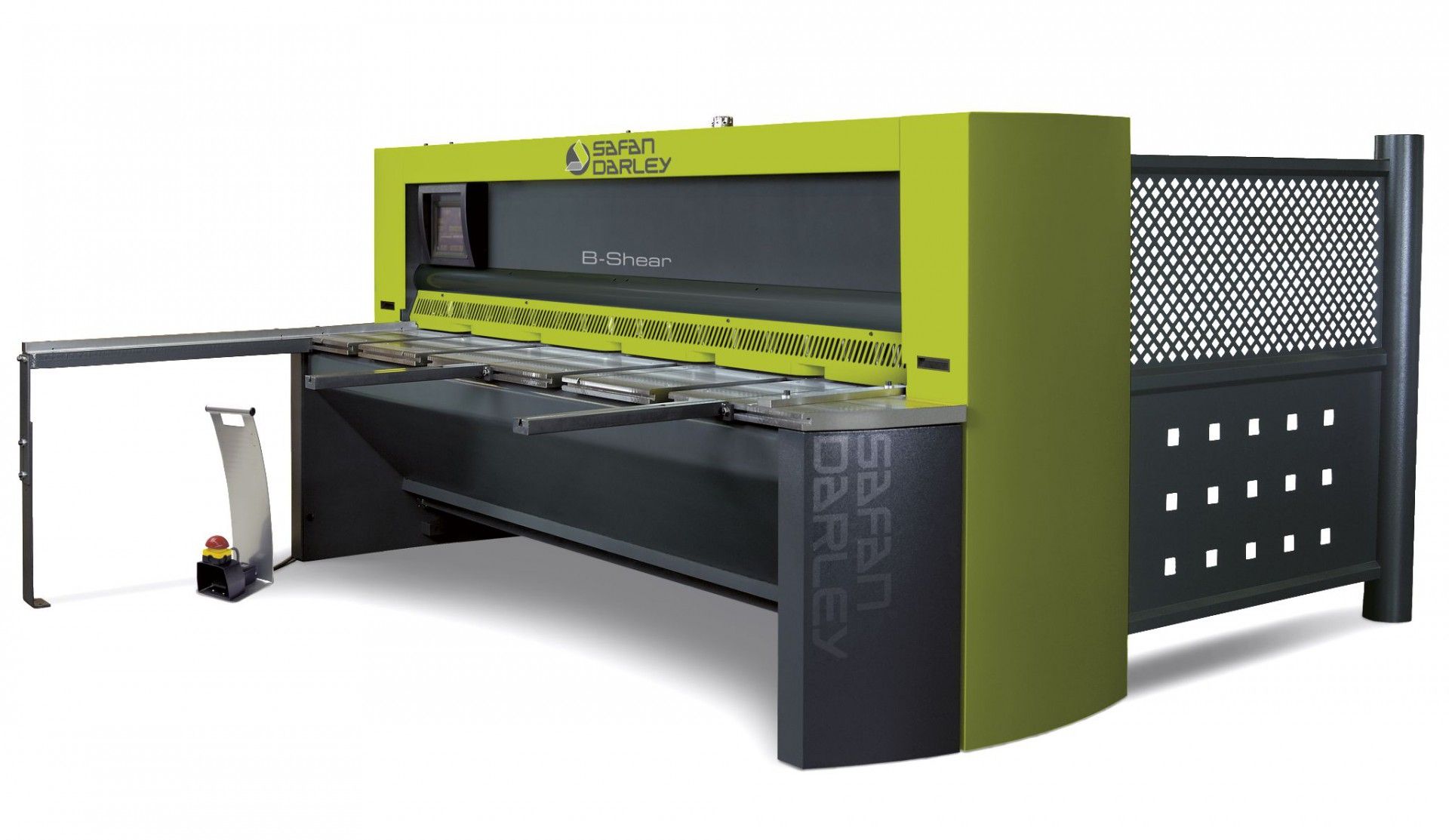

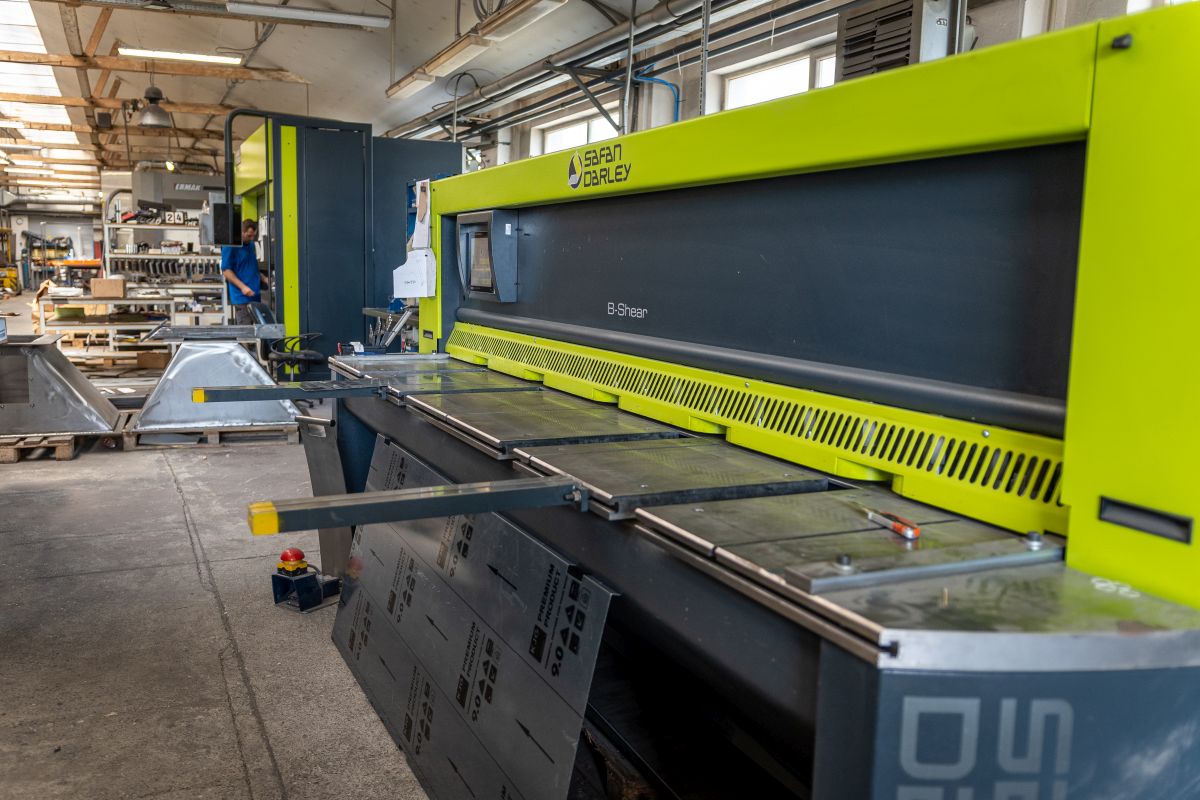

Děrovačku Boschert EccoLine, CNC nůžky SafanDarley B-Shear do tloušťky 6 mm – s těmi jsme mimochodem opravdu spokojení a měli jsme je pořídit už dávno. Nebyla to nějaká velká položka a dopadlo to fakt perfektně. Velmi urychlí čas stříhání, a jelikož se nyní všichni orientují na lasery, tak nůžky skoro nikdo nemá. To znamená, že my máme tolik práce, až to není možné. Hned se nám zaplatily.

Poslední je ohraňovací lis Safan Darley H-Brake Hybrid, který jsme hlavně chtěli kvůli zákazníkům. Vyžadují od nás velmi přesně ohýbané díly. Před 10–15 lety jsme na ohýbaných dílech řešily kolem milimetru přesnosti, dneska je to doslova v desetinách. Co se týče úhlu, míry a také nějakého zvlnění, tento stroj to zvládá.

S trochou nadsázky vám tehdy stačilo kladivo, ale teď?

Ale přesně tak se to říkalo. Ohnulo se na tureckém lisu a nastupovalo kladivo. Do té doby to možná stačilo, možná ne, ale když si spočítáte tu pracnost těch lidí, tak to byl nesmysl. Pak samozřejmě nastoupili nějaké reklamace. Pro nás je kvalita prvořadá, takže musela přijít změna. Ten turecký stroj tu ještě máme a celkem funguje, některé jednoduché věci na něm pořád ohýbáme, protože by byla škoda se ho zbavit úplně.

Konzultovali jste výběr nových strojů s Canmetem?

Samozřejmě ano. Co se týče nůžek, tam to bylo velmi jednoduché, na výběr byly dva typy a tento byl i přímo na skladě. Dobrá cena, dobrý stroj, tam to proběhlo vše jednoduše. Co se týče ohraňovacího lisu, u něj jsme s výběrem úzce spolupracovali.

Co se týče financí, naše firma je velmi opatrná, nezapomínejte, že jsme začínali z nuly, nejprve jsme si vydělali, a pak jsme si něco koupili. Žádné úvěry, žádné leasingy, nic. Podle mého názoru je toto správný přístup, jsem tak vychován. Je zde mnoho firem, které to dělají jinak, a taky podle toho už dopadly.

Postupně člověk dozraje a podle obratu přesně ví, jaký stroj se mu vyplatí. Víme, že to tato firma zvládne, máme i příslib od firem pro které děláme, že mají vyhlídky minimálně na rok až dva dopředu. Nyní, když se uvolňuje covid, tak se bavíme i o roce 2024. Máme příslib práce a to je pro nás důležité. Teď už si můžeme vzít stroj nebo auta na leasing. Prostě chceme vědět, že to máme pokryté, pak není čtvrt milionu za stroj problém.

Máte tedy přesně spočítáno, kdy se vám nové stroje takzvaně zaplatí?

Ano. Co se týče nůžek, byl to jen takový vedlejší nápad, řekli jsme si, že uvidíme, zda si na sebe vydělají. A byl to perfektní krok. Co se týče té děrovačky, tu ani dlouze nekomentuji, ta se zaplatila tak za dva roky. Ohraňovák byl dražší, ten se zaplatí nejpozději do čtyř let. Na tuto dobu máme leasing a domnívám se, že ve stejném čase už bude stroj v plusu.

Jak jste s ohraňovacím lisem SafanDarley H-Brake Hybrid spokojeni?

Známe i jiné stroje, ale je to jeden z nejlepších lisů, co je. Když se bavíme s lidmi, kteří sem chodí, protože velmi úzce spolupracujeme v Novém Městě, tak dost se nás vyptávají, co za stroj to máme.

Jak náročná byla implementace lisu do výroby?

Canmet přijel, zapojil a vyškolil. Za dva dny bylo hotovo. Poslali dva lidi a dva pracovníky jsme dodali my. Druhý den už byl stroj v provozu. Školil velice šikovný člověk. Co se týče montáže, servisu i zaškolení, to bylo na jedničku, absolutně bez problémů. Náš pracovník tu mašinu ovládl asi za týden, je velice kreativní a jelikož se vyzná v počítačích, nebylo to pro něj nic složitého.

Velmi často si chválíte kvalitní pracovníky, jsou podle vás důležitější než nové možnosti, které přináší inovace na poli výrobních technologií?

Základ jsou lidé, můžete mít technologie jaké chcete, pokud ale nemáte kvalitní, spolehlivé odborníky, které si sami vychováte, moc toho nezmůžete. U nás pracuje spousta lidí starších 40 let, ti jsou ještě za staré školy, ty nové moc kvalitních lidí neprodukují. Mladé se snažíme sami vychovat. Musím konstatovat, že školství je v této oblasti na velice nízké úrovní. Přitom Česko a Slovensko byly strojírenské velmoci. Dnes je to tak, že svět montuje a prodává, u nás se to pouze vyrábí.

Strojírenské firmy tu dnes žijí díky tomu, že západ u nás objednává. Přes Německo se naše produkty dostaly už i do USA nebo Indie. Problém je, že to jde vše jen přes německé firmy, ten trend se mi nelíbí. Mladí se při naší práci nechtějí ušpinit, paradoxně si ale dokáží vydělat víc než inženýr. To není mýtus, já ty lidi dobře znám. Moje dcera je inženýrka a vím přece, kolik vydělávají naši lidi. Ti zkušení technici prostě chybí, takže na těch pozicích dostávají lidi skvěle zaplaceno.