Díky přesnému laseru Eagle vyrábí teď v RESTĚ nové stroje dvakrát rychleji. Jak optimalizovali výrobu?

RESTA je jediná ryze česká firma, která vyrábí mobilní drtící a třídící zařízení na stavební suť a přírodní kámen. Spoléhají se především na vlastní vývojový tým a věří, že efektivní výroba se neobejde bez moderních technologií. „Nový stroj ted vyrábíme přibližně 1 500 hodin, dřív to bylo asi 3 500 hodin. Musíme pořád nacházet nové způsoby, jak výrobu zefektivňovat, jinak by nás konkurence převálcovala,” vysvětluje technický ředitel Tomáš Marek.

Vaše stroje jsou obrovské, skutečně je vyrábíte kompletně sami?

Ano. U nás to začíná tak, že koupíme materiál a následně děláme kompletní zpracování – dělení plechů, svařování, ohýbání, lakování, prostě vše. Nakupujeme jenom subdodávky jako elektrické komponenty, bubny na pojezdové pásy nebo housenicové podvozky. Celé to od začátku až do konce vymýšlíme a děláme tady. Máme nad vším úplnou kontrolu. Je to nejefektivnější způsob.

V současné době vyrábíme převážně mobilní stroje. Sem tam se dělá i stacionární linka přímo u zákazníka. Například teď budeme dělat jednu velkou linku do Mongolska.

To znamená, že stroje rovněž kompletně designujete sami? Máte vlastní vývojový tým?

Máme vlastní konstrukční oddělení s vývojem strojů, takže jsme velmi flexibilní. Každý vyrobený stroj má svůj vlastní facelift a rovněž vývoj. Když zjistíme, že by se mohlo něco vylepšit, ať už výrobně – například snížení hodin potřebných k výrobě jednoho stroje, nebo designově, tak to posuneme dál.

Jak důležité je vlastní vývojové oddělení?

Vývoj je ohromně podstatný. Bez toho bychom nebyli schopni udržet se na trhu. Jen za poslední tři roky jsme byli schopni snížit časovou dobu potřebnou na výrobu stroje asi na polovinu.

Zkrátili jste výrobu stroje o polovinu? Jak jste to dokázali?

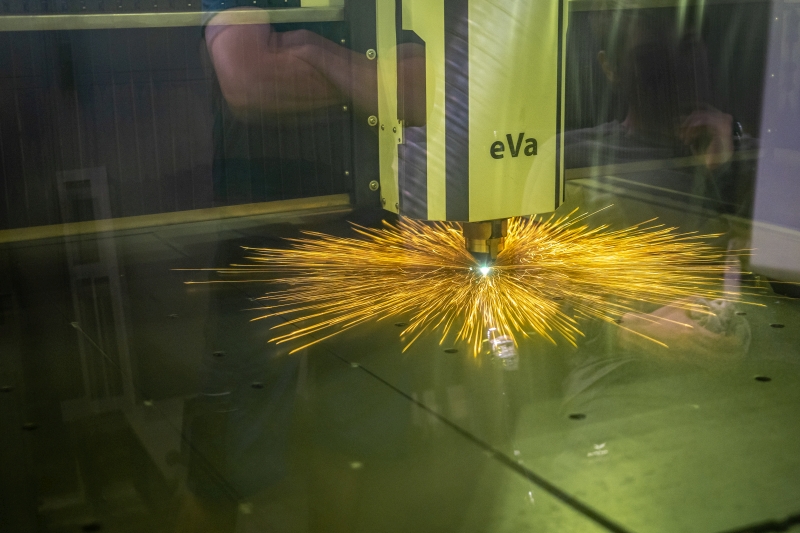

Hodně velký podíl na tom má přechod na laserové řezání. V současnosti do každého dílce děláme zámky, takže potom je to pro chlapy takové lego. Nemusí nic měřit, jen ty dílce do sebe vloží, nabodují je a pak svaří. Je to úplně přesné, není potřeba řešit nějaké desetinové rozdíly. Předtím jsme měli plazmovou řezačku a tam ten zámek nešlo udělat tak, aby to do sebe zapadlo. Taky jsme přešli z používání profilů na používání ohýbaných dílů. Vlastně už prakticky skoro všechny stroje jsou postaveny z ohýbaných dílů, což šetří práci – svařování.

Vše už se dělá tak, aby to do sebe hned zapadlo. Jen se to složí a je to hotové. To ohromně snižuje náročnost na výrobu.

Na tyto vychytávky přicházíte postupně? Nebo přišla nějaká chvíle, kdy jste si řekli – teď je ten moment, kdy se vyplatí investovat do nového zařízení?

To je postupné. Po koupi laseru se to začalo dělat masově. Prostě každý další stroj se vezme a překreslí do nového standardu. Rovněž jsme při přechodu na nový laser dostali nový pálící software Metalix. To je úplně největší výhoda, ušetřil nám hodně lidí.

V čem je nový software Metalix tak dobrý?

Metalix má automatické nastavování, automaticky se rozloží jednotlivé dílce po plechách, nemusíme to nahazovat na tloušťky, ani žádné další komplikace. My jsme současně při přechodu na Metalix udělali ještě jednu věc a to, že používáme SOLIDWORKS jako náš hlavní návrhový software.

Nechali jsme si na míru udělat makro, které pustíme nad celým projektem. To makro vezme kompletně všechny dílce, které tam jsou, a zjistí si jejich tloušťky, materiál a všechny důležité informace. Tím se naplní data a naši konstruktéři dávají tyto data přímo do výkresu. Výkres se předává Metalixu a Metalix je schopen číst text na dílci a převést ho do dat. Přečte si název dílce, jaká je to zakázka, tloušťka a počet. Tohle všechno je automatizované.

Takže my vezmeme jenom výkresy ze SOLIDWORKS, dáme je do Metalixu, ten je zpracuje a pak se automaticky rozloží do tlouštěk, automaticky se dá správný počet a spustí se nestování, to pár minut jede. Položí se komplet celý stroj na všechny plechy a může se pálit. To je ohromná výhoda.

Taky ve výrobě na naše dílce laserem gravírujeme popisky. To znamená, že každý dílec má na sobě název dílu a název zakázky, je to takové rodné číslo, které jde s dílcem celou výrobou. Chlapi potom nemusí hledat, k čemu daný dílec patří, můžou pálit několik strojů najednou. Předtím jsme na té platně dělali to samé, ale po vypálení stejně dlouhou dobu lezli po plechu a popisovali ručně, co to je za dílce, aby se to ve výrobě neztratilo. Teď je to za vteřinu vygravírované, je to úplně perfektní, funguje to fakt dobře.

Pořád ale používáme i tu starou plazmu, pálíme i plechy do stovky tloušťky a to se musí dělat autogenem.

Poznámka: Metalix je název pro software, u nás pod názvem MYESOFT, který dodáváme se strojem. Ačkoliv je kompatibilní s celou řadou strojů, s původní plazmou RESTY si úplně nerozuměl. Dokázali ale postupně zařídit úpravy a přiřadili plazmu k možnostem plánování z toho softwaru. Takže teď nemusí mít dva softwary na nový a na původní stroj, ale sjednotilo se to. To znamená, že v jednom softwarovém prostředí jsou schopni odprogramovat oba dva stroje – jak stávající plazmu, tak i laser.

Za více než 30 let postupného vývoje jste se dostali na aktuálních přibližně 100 zaměstnanců, kupujete a stavíte nové haly – rostete. Jaké jsou silné stránky vaší společnosti?

Velkou výhodou je rychlý servis. Jsme lokální a hodně zákazníků máme v Česku a na rychlý servis opravdu slyší. Jde o jistotu. Vůči konkurenci používáme jiné řešení – elektrické. Máme v mašinách centrály s generátorem, dále už je všechno elektrika. To znamená, že i drtič se pohání elektromotorem, na rozdíl od konkurence, ta používá diesel, který pohání hydromotor.

V čem je výhoda elektriky vůči hydraulice?

Efektivita. Je to efektivnější, ale má to i nevýhodu, je dražší. V hydraulice jsou jednoduché komponenty, ale zase je tam horší servis, když se něco stane. Jsou tam litry a litry oleje, je to špinavé. Zatímco v elektrice jsou dráty a opraví to každý elektrikář.

A co provoz?

Ten je levnější, protože elektřina je účinnější než hydraulika. Hydraulika má například různé prosaky atd. Elektrika je naše výhoda i nevýhoda. My jsme schopni naše stroje napojit přímo na trafo, docela často teď děláme, že máme přepínač sítí, do kterého se přivede napájení ze sítě a stroj může běžet. To je opravdu výhodné.

Proč jste se rozhodli jít elektrickou cestou?

Jednak abychom se nějak odlišili a myslíme si, že tato cesta je lepší, čistější. Ta servisovatelnost je taky důležitá, protože ať jste kdekoliv, elektrikáře seženete. Takzvaně hloupější stroje jsou ještě klasické, nemají žádné počítače, jsou to prostě jenom rozvaděče. Ve větších strojích už máme počítače, ale počítač zas není ta věc, která by se nějak kazila. A kromě servisovatelnosti je to zmíněná efektivita.. Spotřebuje méně paliva než hydraulika.

Vlastní vývojové oddělení vám navíc dává možnost stroje lépe přizpůsobovat?

Přesně tak. Vůbec nevyrábíme stroje na sklad. Všechny jsou zakázková výroba a každý zákazník si může do jisté míry říci, co by ve stroji chtěl. Jsme schopni nějaké části upravit a podobně. I to je jedna z našich hlavních výhod. Například máme kontejnerový drtič, který má hák na natahování na auto z jedné strany, a zákazník řekne, že by chtěli hák na obou stranách. To je pro nás maličkost.

Začínali jste manuálně v JZD, dnes máte v obrovské hale moderní laser, jak se za ty roky změnila výroba?

Hrozně moc. Ještě před pár lety výroba jednoho stroje trvala dva až třikrát déle než teď. Jednak je to díky zámkování, to je velká výhoda, a pak máme ohraňovací lisy, takže chlapi nemusí svářet. To jsou dva největší důvody.

Navíc vývojový tým se snaží zjednodušit všechny konstrukce tak, aby byla výroba daleko jednodušší. Když se podíváte na fotku stroje před třemi lety a teď, ty stroje jsou úplně někde jinde. Naše konstrukční oddělení ohromně šlape do celkového designu.

Přejděme ke konkrétním výrobním technologiím. Jaké zařízení od Canmetu nyní využíváte?

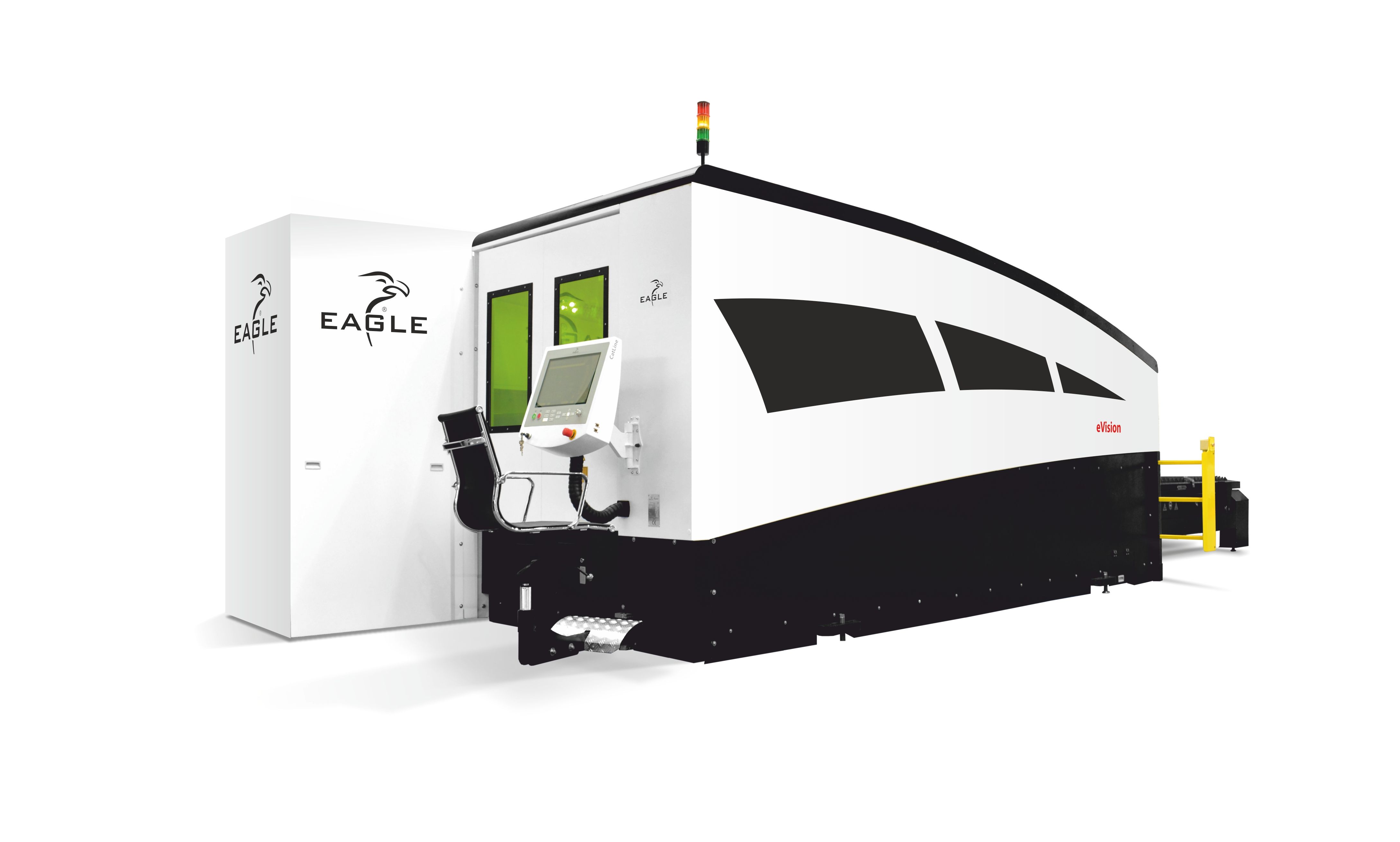

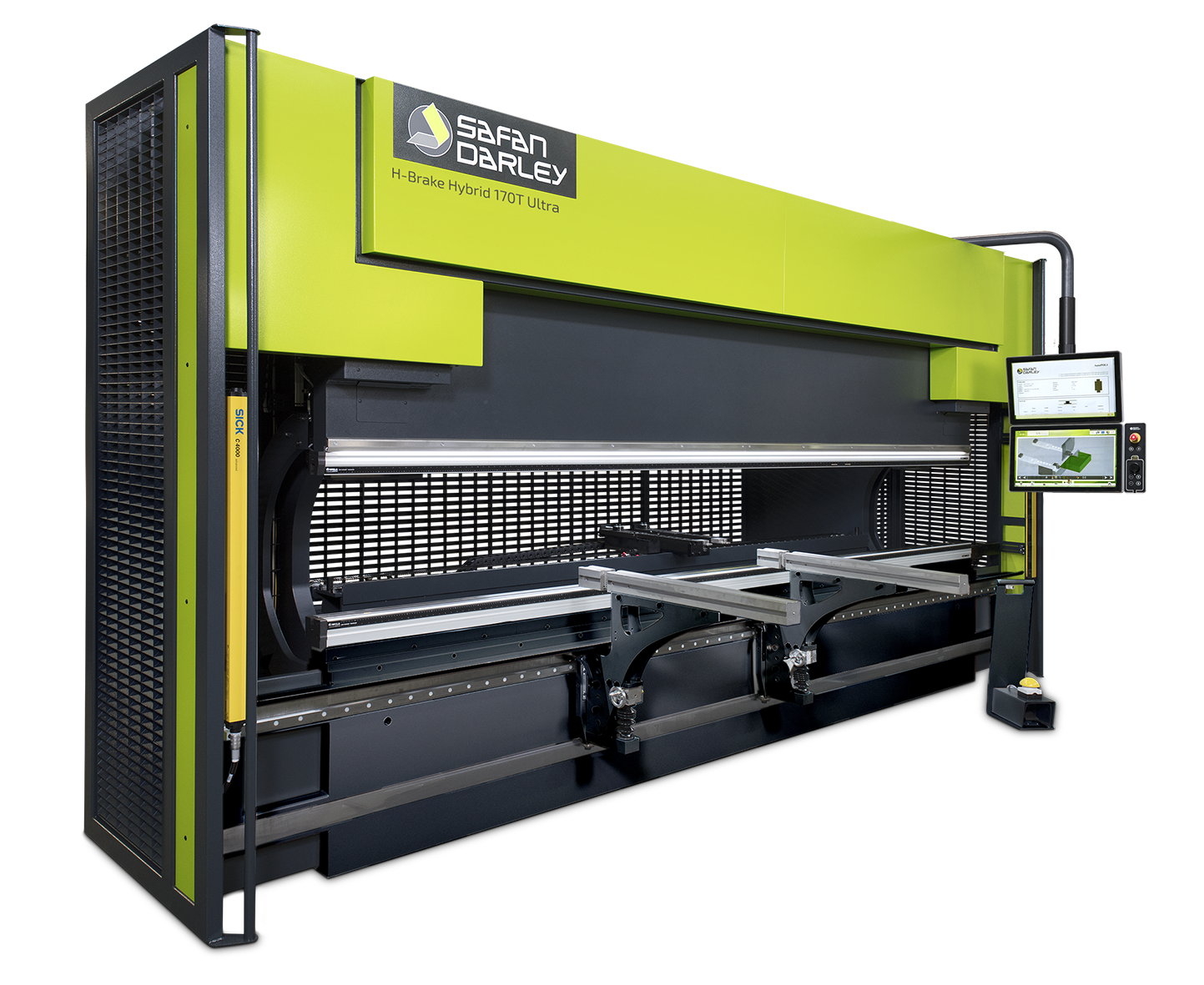

Laserové centrum Eagle eVision, hybridní ohraňovací lis SafanDarley H-Brake 170 Hybrid a ještě stohovací věž na uskladnění plechů.

Proč jste se rozhodli pro hybridní ohraňovací lis?

Má menší olejovou náplň oproti klasickým. My máme ještě jeden starý ohraňovací lis, na kterém děláme extrémně tlusté plechy, ten je čistě hydraulický, klasický, 300tunový. Nový lis je 170tunový a na něm pracujeme s plechem do 6 mm. Upřímně jsme s ním velice spokojení, jelikož je oproti starému výrazně přesnější.

Poznámka: SafanDarley má tři druhy pohonu – servoelektrický, který je vhodný na tenčí plechy a přesnou výrobu, na druhé straně toho spektra je hydraulický, vhodný také na opravdu těžkou práci. Pro RESTU jsme zvolili kombinaci. Hybrid je vlastně složený ze servoelektrického a hydraulického pohonu. Je přesný a výkonný, takže si poradí i se silnějšími plechy. Zároveň má úsporný pohon a nevyžaduje takový příkon ani náročnou údržbu, jako je tomu u čisté hydrauliky. Kombinuje výhody servopohonu a moderní hydrauliky = je rychlý, přesný a má velmi tuhý rám.

Jak moc vnímáte rozdíl mezi novým a starým lisem?

Hodně. Na tenkých plechách je to super, protože na starém jsme nebyli schopni dosáhnout takové přesnosti, ale na tlusté plechy to stačí. Náš starý lis se neprogramoval, sice to nějak šlo, ale nebyl připojený k síti, nedalo se to tak používat. Používali jsme ohybové hrany. Nový ohraňovací lis je výrazně lepší i při složitějších ohybech.

Jednodušší ohyby pořád děláme stejně, protože je zbytečné programovat každý dílec, když máme třeba 400 ohýbaných kusů a jsou to 90° ohyby. To je úplně zbytečné. Takže ohybové hrany stále používáme. Složitější ohyby děláme na novém zařízení se softwarem, který má 3D modely nástrojů, 3D modely matrice a 3D modely i toho samotného stroje – s tím se dá opravdu hezky vyhrát.

Když bych to měl shrnout, nový ohraňovák je rychlejší, přesnější a komfortnější na používání, lidem se s ním dobře pracuje. Zároveň potřebujeme trochu kvalifikovanější operátory, ale to je přirozený vývoj.

Proč jste si vybrali právě Canmet?

Pokud jde o lis, pokukovali jsme po hybridním řešení a důležitá byla i cena. Canmet má za sebou stovky instalací strojů SafanDarley a servisní zázemí. To platí i pro laser. Hodně se nám líbilo, že zastupují Eagle. Chtěli jsme lineární pohony laseru, chtěli jsme formát šest na dva metry a chtěli jsme rozumnou cenu. Eagle to všechno splňoval perfektně. Byli jsme se podívat i na několika instalacích fyzicky, to nám taky hodně pomohlo při vybírání, a potkali jsme se na veletrzích.

Dopředu jste tedy měli jasno v tom, že chcete laser Eagle?

Z našich požadavků Eagle vyšel jasně nejlépe. Ještě tam byla výhoda vyměnitelných stolů a jejich rychlost automatické výměny, také řezná hlava s patentovanou konstrukcí, výkon zdroje 6 kW.

Měli jsme jasno v technologii a věděli jsme, co od stroje chceme. Pak jsme společně s Canmetem hledali nejoptimálnější řešení, vybírali jsme konkrétní model stroje a řešili všechny drobné detaily – jaký zvolit výkon zdroje, jaké řešení bude pro naše použití nejlepší. Myslím, že to dopadlo velice dobře, protože jsme skutečně velmi spokojeni

Poznámka: Optimální výkon stroje pro RESTU jsme řešili v roce 2019 s ohledem na jejich potřeby, Eagle eVision však zvládne až 30 kW. Novou laserovou hlavu si Eagle vyvinul sám, je bezpečná a zvládne až oněch maximálních 30 kW. Liší se zejména větší vzdáleností optiky od plechu. Létající jiskry tím pádem mají menší šanci poškodit optiku. To je jedna z velkých výhod. Nová hlava je rovněž méně náročná na údržbu a spotřební díly. Frekvence výměny ochranných sklíček se snížila odhadem z pěti sklíček za měsíc na dvě sklíčka za tři měsíce.

Jak probíhala instalace a implementace nového laseru do výroby?

Způsob, jakým zde zařízení přivezli, byl neuvěřitelný. Tři chlapi doslova tancovali po hale se 30tunovou mašinou. Měli dva cm z každé strany na vratech a prostrčili laser jeřábem skrz, byli neuvěřitelně šikovní. Následné zprovozňování netrvalo ani 14 dní. Pak dorazil technik z Canmetu, který nám nastavil všechny technologické tabulky, vysvětlil základní postupy a provedlo se zaškolení obsluhy. Měli jsme tehdy dva paliče, takže oba byli zaškoleni na to, aby byli schopni provádět údržbu laseru – výměnu sklíček a jiné základní úkony.

Jak jsem říkal už dříve, pak jsme měli speciální požadavky na software. I když to byl boj, tak to za to stálo. Metalix máme teď zaběhnutý a nemuseli jsme v souvislosti s ním řešit vůbec nic třeba rok. Skutečně ho umíme ovládat, je to neskutečně komplexní a flexibilní software. Je tam možnost pro každého zákazníka, co by jen mohl chtít. Řešíme v něm nejen pálení, ale i ohraňování, strašně moc věcí. Proto bylo důležité nastavení a trvalo dlouho, ale vyplatilo se to.

Řešili jste s Canmetem už nějaký servisní požadavek?

Odešla nám jedna karta v laserovém zdroji. To by normálně bylo velice nepříjemné, ale stroj Eagle dokáže fungovat i se sníženým výkonem.

Jak rychle se podařilo problém vyřešit?

Přijeli z IPG a odvezli si kartu. 14 dní jsme fungovali na 4,5 kW, museli jsme si všechny technologické tabulky přenastavit. Předtím jsme dělali velkou sériovou výrobu držáků na solární panely – asi 30 000 kusů, takže jsme museli technologickou tabulku skutečně odladit. Naštěstí jsme tak už věděli jak na to. Takže jsme odstranili jednu kartu s pomocí Canmetu a mohli jsme pálit dál i se sníženým výkonem. Jinak bychom nemohli dělat vůbec nic. Potom přišlo IPG s novou kartou a jelo se dál.

Poznámka: Jelikož byl stroj v záruce, situace šla snadno vyřešit. Výhodou stroje je jeho modulárnost. Když se jeden modul poškodí, ostatní mohou nadále fungovat. To znamená, že poškozený modul odečteme – z 6 kW jsme udělali 4,5 kW. Tato výhoda se často podceňuje. Když se u starších CO2 laserů něco pokazí, celý stroj se musí zastavit. Fiber lasery ale nyní nabízí tuto možnost řešení a v RESTĚ mohli pokračovat v práci.

Plánujete v brzké době pořídit nějaké další výrobní zařízení?

Určitě, musíme se posouvat dál, protože by nás konkurence převálcovala. Musíme pořád nacházet nové způsoby, jak výrobu zefektivňovat.

Aktuálně chceme pořídit robotický svářecí automat s polohovadlem, protože v současné době polohovadlo nemáme. Je to však složitější, protože děláme rozměrově velké věci. Polohovadlo by muselo být opravdu velké a tam je problém s místem i s cenou.

Jak dobře máte podobné investice spočítané?

U laseru jsme věděli, že se nám to rychle vrátí. Na naši plazmě jsme vůbec nestíhali pálit. Jeli jsme na dvě směny a byli jsme zasekaní. Laser nám pomohl ve vývoji, prototypování je strašně rychlé a laser je flexibilní. Kapacita oproti plazmě je někde úplně jinde. Teď pálíme jen jednu směnu, nepotřebujeme víc. Díky tomu laseru naplníme vše, co potřebujeme.

Když se ohlédnete na předchozích 30 let, můžete se pokusit odhadnout trendy, kterých se ve strojírenské výrobě dočkáme? Vy sázíte zejména na vlastní vývoj a obecný technologický rozvoj.

To je určitě jediná cesta. Kdybychom zůstali tak, jak jsme byli před 10 lety, tak už dávno na trhu nejsme. Vývojové oddělení jsme měli vždy, ale neměli jsme zázemí nebo strojní vybavení. Efektivita strojní výroby byla výrazně horší.

Nový stroj ted vyrábíme přibližně 1 500 hodin, dřív to bylo třeba 3 500 hodin. Teď bychom to nezvládli. Lidé jsou drazí. A také se současnými cenami vstupů potřebujeme vměstnat víc vyrobených strojů do jednoho měsíce. Jak víme, ceny jdou nahoru, musíme mít nějaký obrat, abychom byly schopni všechno uhradit a právě proto jsou technologie tak důležité.