Vďaka presnosti tabuľových nožníc a ohraňovacích lisov SafanDarley šetríme veľa času pri nadväzujúcich operáciách, vysvetľuje majiteľ firmy Stavkov

Stavkov už vyše 25 rokov v Komárne vyrába špičkové modulárne kontajnery, ktoré sú tepelne alebo zvukovo izolované. V porovnaní s budovami stačí kontajner doviezť na miesto a zapojiť elektrinu a plyn. Za takmer tri desaťročia si slovenská firma vydobyla na trhu silné postavenie najmä vďaka zodpovednému prístupu a dôvere v nové technológie. Čím Stavkov poráža konkurenciu a aké stroje používajú pri spracovaní plechu? Pýtali sme sa majiteľa Tomáša Barátha.

Firma Stavkov sa venuje výrobe veľmi špecifických modulov, ktoré môžu byť na prvý pohľad ľahko zamenené s prepravnými kontajnermi. Môžete vysvetliť rozdiel?

Vyrábame špeciálne kontajnery, moduly, ktoré sú používané v priemysle a sú izolované - buď tepelne, alebo hlukovo. Do týchto modulov sa dávajú hlukové zdroje alebo elektrorozvádzače, trafa, jednoducho to, čo musí byť izolované proti chladu alebo proti teplu, prípadne obom. Môžu to byť napríklad moduly, ktoré slúžia na ochranu sluchu, pretože tam sú stroje, ktoré sú hlučné. Veľa takýchto kontajnerov je umiestnených v obytných zónach.

Ako sú tieto kontajnery ďalej prakticky využívané? Je to najmä v priemysle?

Áno, najmä v priemysle, dovnútra idú vždy stroje. Tieto kontajnery alebo moduly nie sú na prepravu tovaru, ako bežne môžete vidieť, ale majú priečne steny. Jeden kontajner má dve alebo tri miestnosti, podľa toho, koľko klienti požadujú. Môže mať okná aj výfuky. Jednoducho akékoľvek otvory. Keď to príde k zákazníkovi, ktorý plní daný modul, obalu sa vôbec nedotýka. Modul je už kompletne nastriekaný a natretý, nie je potrebné ďalej niečo upravovať.

Všetko pripravujeme podľa výkresov zákazníka. Sú to priemyselné firmy, ktoré dovnútra dávajú motory, elektrorozvodne, kompresory a podobne. Naše kontajnery majú veľkú škálu využitia. Hlavnou a dôležitou vecou je, že sa jedná o izolovaný modul, či už hlukovo, alebo tepelne.

Aká je vo vašom odbore konkurencia a čím sa od nej odlišujete?

My na trhu pôsobíme asi od roku 1995 a vtedy sa týmto na Slovensku zaoberali asi tri firmy. A teraz? V každom okresnom meste je jedna, alebo aj viac firiem. Je veľký dopyt po týchto produktoch. Naše moduly nahrádzajú pevné stavby. Nehovoriac o tom, že do budovy sa musí vziať dieselový generátor a mnoho ľudí, ktorí to sprevádzkujú, zapoja elektriny a tak všetko ostatné. Oproti tomu náš modul len prinesiete na miesto, pripojíte do elektriky, na plyn a ide.

Stačí jeden človek. Bol som u zákazníka, ktorý mi pomocou monitora ukázal, ktorý je náš kontajner a na koľko percent ide. Veľa týchto kontajnerov funguje na bioplyn, na metán. Veľa ich je preto na smetiskách, vyrábajú elektrinu s využitím metánového plynu, ktorý je normálne škodlivý. Metanový plyn vzniká zo smetiska alebo uhoľných baní. Uhoľné bane sa zatápajú, lebo doživotne odtiaľ ide metánový plyn, oni ho zbierajú a s tým poháňajú motory. Čiže pohonná hmota je prakticky zadarmo.

Pokiaľ takmer v každom veľkom meste existuje firma, ktorú môžeme považovať za vašu konkurenciu, čo vás od nich odlišuje? Na trhu si totiž držíte veľmi silnú pozíciu.

Nedokážem to úplne vysvetliť, ale zákazníci nás nájdu, a potom už neodídu. Našou silnou stránkou je presnosť, kvalita a dodržiavanie termínov. Štandardný priebeh jednej zákazky je približne v rozmedzí štyroch až šiestich týždňov. Ale niekedy sa to pretiahne aj na tri mesiace, pretože objednávok máme naozaj veľa. Ja som ale férový, radšej poviem zákazníkovi neskorší termín, kedy som si istý, že to zvládneme, než nereálny dátum. Keď mu to nevyhovuje, tak bohužiaľ musí nájsť dodávateľa niekde inde.

Domnievate sa, že ako jedna z prvých slovenských firiem s týmito produktmi máte know-how, ktoré vám poskytuje náskok?

Iste. A je to aj vďaka novej technológii, ktorú tu máme. S novými strojmi sa úplne zmenila kvalita výrobkov, hlavne designovo. Predtým sme robili, čo sme mohli, a všetko fungovalo, ako malo, ale jednotlivé ohyby a strihy neboli až také presné. S novou technológiou je výroba oveľa jednoduchšia, rýchlejšia aj kvalitnejšia.

Ako sa za ten čas zmenil váš finálny výrobok?

Je to zhruba rovnaké, k zmene došlo len v malých detailoch. Jednak zákazníci sú viac nároční a vymýšľajú, ako by to bolo pre nich lepšie. Predtým to bolo jednoduchšie. Niekde je to komplikovanejšie, niekde nie. Samotný modul sa výraznejšie nezmenil, napriek tomu musíme našich klientov vnímať a plniť všetky detailné požiadavky, ktoré majú. Aj v tom je naša sila.

A ako sa premenila firma Stavkov od začiatkov v roku 1995 po dnešok?

Začínali sme asi v 15 ľuďoch, čo nie je málo. Už nás bolo aj 77, ale optimálnych je súčasných asi 45 zamestnancov. Za tú dobu sme postavili nové haly, nakúpili stroje, máme aj väčší sklad. Snažíme sa neustále držať krok a najmä technologicky reagovať.

Prečo je 45 ľudí lepších ako 77?

Pre nás je to optimálne. Keď nás bolo 77, bolo všetko oveľa zložitejšie a ani ziskovo to nebolo lepšie, mali sme veľa brigádnikov. Teraz sú tu ľudia, ktorí neodchádzajú. Fluktuácia je minimálna, keď niekoho nepošleme preč my, tak neodíde. Sociálna politika je tu dobrá, nekričíme na seba. Chceme, aby tu ľudia radi pracovali.

Sám ste načali technológiu výroby, ako sa za doby vášho pôsobenia zmenila?

Predovšetkým v presnosti, dizajne a čase. Jednoducho tieto tri veci sú to, čo nová technológia vie nahradiť. Toto je zákazková výroba, tu stroj nedokáže nahradiť človeka, tu je každý modul iný. Málokedy sa stane, že robíme dva alebo tri rovnaké výrobky, aj keď zhodou okolností máme teraz dokonca osem rovnakých, ale aj to sú ručné práce.

Tu nestačí, aby sa niekto postavil k stroju a hotovo. U nás nemôžeme napríklad strojne zvárať, pretože by sa nám všetko programovanie a príprava nevyplatili. Iná je výška, iná je šírka, jednoducho všetko je iné. Každú jednotlivú konštrukciu robíme až podľa výkresu. Naopak v inej fáze výroby sú dobré stroje ako ohraňováky alebo nožnice pokladom.

CNC stroje veľmi pomôžu hlavne časovo, pretože predtým sme mali podobné stroje, ako sú tieto, ale samozrejme nie CNC, takže napríklad nastavovanie dorazov bolo oveľa horšie. Tu sa doraz automaticky nastaví. Meranie metrom nikdy nebude také, ako keď to urobí automaticky stroj. Ohýbanie vyzeralo tak, že sme vytočili závity a podľa toho išla ohýbačka. Jednoducho to bolo všetko na úkor času a kvality onej práce.

Prečo ste sa rozhodli zaobstarať nové stroje práve od Canmetu?

Boli na dobrom mieste v pravý čas. Keď sme vyberali správnu firmu, vedeli sme, že budeme potrebovať viac strojov a urobili sme si prieskum naprieč rôznymi spoločnosťami aj podľa technologického portfólia, ktoré majú. Nakoniec v úzkom výbere zostali dve a zvolili sme Canmet.

Podľa akých kritérií ste tieto firmy vyberali?

Technológia, kvalita, dobrá dostupnosť servisu a na poslednom mieste nebola ani cena. Nešlo nám však o to, aby boli stroje lacné, ale aby sa dlhodobo vyplatili. Odmietli sme oveľa lacnejšie zariadenia a stavili sme na kvalitu.

Čím vás nakoniec Canmet presvedčil?

Jednoducho sme sa dokázali najlepšie dohodnúť. Myslím, že posledné slovo padlo v Brne na výstavisku.

Aké stroje od Canmetu teraz využívate?

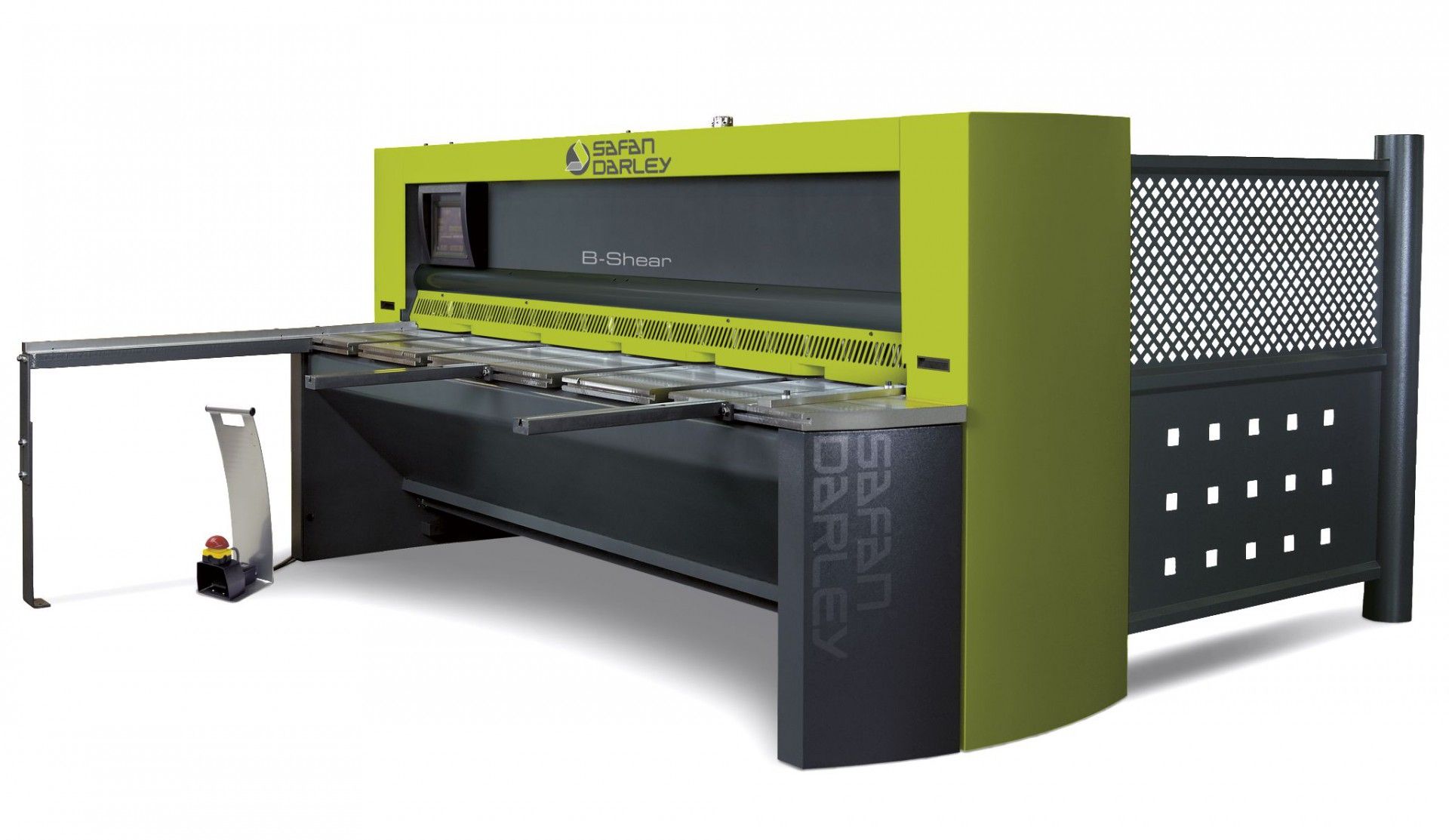

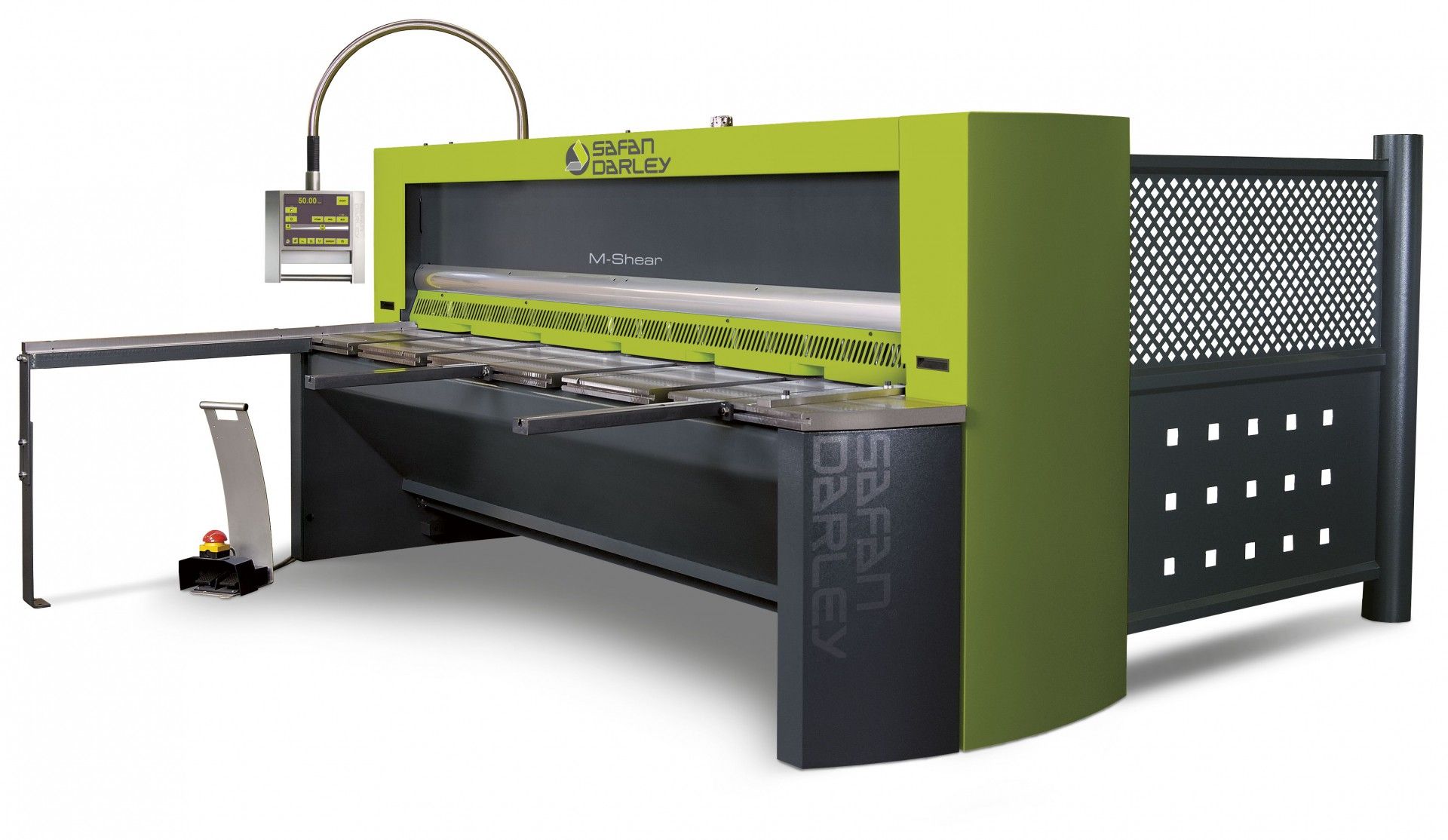

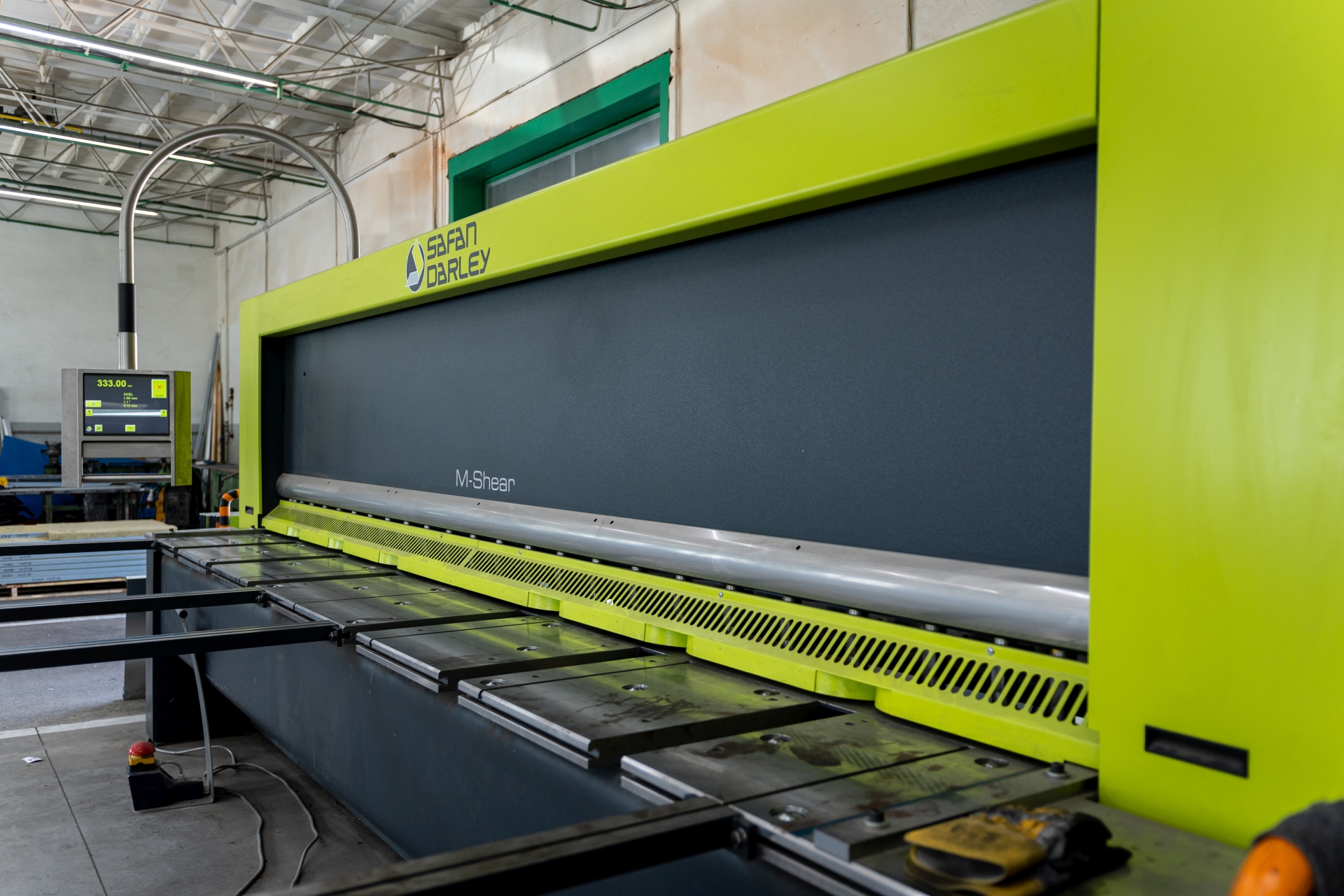

Sú to ohraňovacie lisy a tabuľové nožnice SafanDarley. Nožnice máme troje – do 6 mm a 3 metrový strih (SafanDarley B-Shear), do 13 mm a 3 metrový strih (SafanDarley M-Shear) a do 8 mm s dĺžkou strihu 4 300 mm (SafanDarley M-Shear). Ohraňovacie lisy máme dva – 320 tonový (SafanDarley H-Brake Ultra) a 130 tonový (SafanDarley E-Brake Ultra).

Mali ste dopredu jasno, podľa akých parametrov nové zariadenia zaobstarať? Podľa čoho ste vyberali?

Zo skúseností, vedeli sme, čo potrebujeme. Povedal som, že striháme tenké plechy do 6 mm, striháme aj hrubé plechy do 13 mm, musíme strihať presne a bez otrepov. Nie je dobré kombinovať nožnice, kde sa strihá hrubý plech a tenký plech. Nožnice na hrubý plech odstrihnú aj tenký, ale vydržia oveľa viac, keď sa na jednom strihajú tenké plechy a na druhom hrubé. No a potom sme potrebovali štvormetrové strihy, takže to bolo druhé kolo nákupu.

Akým spôsobom sa Canmet podieľal na výbere strojov? Potrebovali ste poradiť?

Áno, pomohli nám páni Moravčík a Minárik. Jednak predstavili stroje, čo všetko dokážu a aké sú možnosti. Zároveň nám odporučili, čo nevynechať, aj keď to stojí nejaké peniaze navyše, pretože to potom využijeme a oplatí sa to. Pri druhom nákupe som nadobudnuté skúsenosti už aj ja využil a povedal som, čo všetko pri danom zariadení musí byť. Jednoducho sme spojili ich a moje skúsenosti s tým, čo sme na výrobu potrebovali.

Aké výhody nových strojov teraz v praxi najviac vnímate?

Sú presnejšie, rýchlejšie, nekazia sa, servis je zaistený – dá sa povedať – úplne perfektne. Teraz síce boli nejaké problémy s tupšími nožnicami a skomplikovalo sa to vďaka celkovej koronavírusovej situácii, problémy s covidom teraz ale riešia úplne všetci. Takže sme počkali, pretože tam nebola žiadna závada, ktorá by zastavila stroj alebo podobne, to by sme museli riešiť okamžite aj v dobe pandémie.

Tupé tabuľové nožnice sú bežné opotrebenie, to je ako nôž, musí sa pravidelne brúsiť. Všeobecne sme mali málo závad, zatiaľ odišiel len jeden motor a to bolo vyriešené veľmi rýchlo. Musím povedať, že skrz zákaznícku podporu som veľmi spokojný, pán Březina vždy vie poradiť s každou maličkosťou.

Mali ste pred nákupom nových strojov obavy z veľkej investície?

Ani nie, žiadne obavy. Je to moderná technológia, bez nej sa človek nezaobíde a ja som tie stroje videl. Zhodou okolností som na výstave videl stroj, ktorý stál polovičku, ale jednoducho bol viditeľne nedostačujúci. Kvalita je rozhodujúca. Na danej výstave boli od seba 20 metrov, ale okamžite na prvý pohľad bolo jasné, že sa nedajú porovnať. Pritom by oba mali slúžiť k tomu istému.

Máte spočítáno, že se vám nové zařízení vyplatí?

Ja tvrdím, že sa investícia jednoznačne vyplatila, ale nejde úplne o striktnú výrobnú efektivitu, o ten čas. To pre nás nie je až také dôležité, pretože my nerobíme 100 000 kusov za dva dni. My vyrábame kontajner alebo modul, ktorý je časovo náročný a nezáleží na tom, aby sme za hodinu ohli 1 000 rovnakých kúskov niečoho. Nerobíme sériovú výrobu, čiže nemožno povedať, že je to kvôli rýchlosti, tak ako ju ľudia vnímajú, ale súvisí to s tým, čo nasleduje.

Skôr sa počíta efektivita, presnosť a design. Pretože keď urobíme výrobok a natrie sa spodná časť, to je posledný krok. Už potom nie je dôvod, aby niekto znova vliezol dovnútra, až zákazník. Zákazník keď vojde a je tam neporiadok z výroby, tak začne hľadať, kde je ešte niečo zlé. Ale keď vojde a všetko je nové a čisté, tak nehľadá. Tiež by ste nekúpili auto, ktoré je celé zašpinené zvnútra. Tu sa jedná o rovnaký prípad. Keď si auto sami zašpiníte, je to v poriadku, ale pri prevzatí musí byť čisté a nové ako náš modul.

Kvalitatívna stránka veci je pre vás teda podstatnejšia ako tá kvantitatívna?

Kvalita zariadenia sa prejaví tak, že je za výrobkom oveľa menej práce, že všetko presne sedí - tie dva strihy, ohnutie, presne to sedí k sebe, nemusí sa to ďalej ohýbať, ťahať od seba a podobne. Náš človek to ohne za minútu a ďalších desať minút ušetrí na tom, že nemusí špekulovať, ako by to mal priložiť, aby to sedelo.

My, keď ohneme dva dielce, tak sa dajú dohromady a zavaria, nemusíme to nijako prihnúť. Predtým to bolo milimeter sem, päť milimetrov tam, ten ohyb nebol presný, tlak nebol úplne v poriadku. To bolo úplne iné. A aj tam sa získava čas. Jednoducho nie tam, kde sa vykonáva samotný ohyb, ale na následných operáciách, ktoré sa vykonávajú potom.

Ako sa vašim ľuďom s lismi a nožnicami SafanDarley pracuje?

Naozaj dobre, všetci na nich radi robia. Teraz sa už ani nepýtam, ale po mesiaci, po dvoch od nákupu – to sa nedalo porovnať. U nás to má na starosť veľmi zodpovedný človek, je veľký puntičkár a nemôže si vynachváliť, ako veľmi je to teraz presné. Nedokážem si dnes predstaviť, že by mali chlapi znovu pracovať pri starých strojoch.

Ako prebiehalo zapojenie nových zariadení do výroby?

Oceňujem, že Canmet bol veľmi presný pri dodávkach, tak ako sme aj my. Všetko prebiehalo počas plnej výroby. Ja som vzal von staré stroje - a keby mi oni ohlásili, že dodávka bude mať oneskorenie dva týždne, tak dva týždne nemám čo robiť. Jednoducho to bolo tak, ako sme sa dohodli, presne na tú dobu to tu bolo a všetko prebehlo v poriadku.

Jednoduché to bolo aj pre našich zamestnancov, pretože tí, ktorí s tými strojmi pracujú sa podieľali aj na montáži. Všetko bolo pripravené, niektoré stroje sme pevne osadili a nasledovalo školenie. Tri stroje súčasne vrátane školenia boli hotové asi za tri dni.

Keby ste mali menovať jeden aspekt, ktorý je podľa vás pre dnešnú výrobu najdôležitejší, čo by to bolo?

Jednoznačne kvalita. Keď sme začínali, tak napríklad striekaciu kabínu v roku 1995 mali len v autopriemysle. Dnes už to bez toho nejde, dnes keď príde zákazník a nevidí striekaciu kabínu, tak odíde. To je tá viditeľná kvalita, jednoducho keď to začne niekde hrdzavieť, tak je zle. Pritom tomu nič nie je, ale keď to začne hrdzavieť, tak to už nie je dobre. Treba sa venovať každému detailu. To platí ako pri výrobe, tak aj pri komunikácii a dodržiavaní termínov. Sám, keď niečo kupujem, hodnotím to úplne rovnako.

Stroje zmíněné v článku

H-Brake Ultra

Výber z množstva tonáží a dĺžok hydraulických lisov, flexibilné riešenia na mieru.

více