Robot je rychlejší, přesnější a nepotřebuje odpočinek. Práci nikomu nevzal, kvalifikovaní lidé chybí, říká ředitel společnosti E METALL

Firma E METALL, výrobce plechových krytů na elektroniku pro celý svět, se pyšní naší první instalací robotické ohýbací buňky Starmatik. Co si od implementace robota do výroby slibovali a jak jsou s ním spokojení? Nejen o automatizaci a digitalizaci ve strojírenství jsme si povídali s ředitelem společnosti Vladimírem Zboranem.

S jakými materiály nejčastěji pracujete a jaké jsou základní parametry vaší výroby?

Zabýváme se zpracováním plechu, pracujeme typicky s plechy o tloušťce 0,5 až 3 mm a s různými druhy materiálů: obyčejná ocel, kterou nazýváme černá, bez povrchové úpravy, ale i s povrchovou úpravou – pozinkovaná, také aluzink a podobně. Kromě oceli používáme nerezové plechy nebo plechy ze slitiny hliníku či mědi.

Náš sortiment je široký a vyrábíme jej z tabulí plechu, které vysekáváme nebo pálíme laserem. Vytváříme takzvaný rozvin, poté následuje ohýbání na ohraňovacích lisech s různým počtem ohybů. Tak vznikají různé kryty, krabice nebo panely, které dále ještě svařujeme bodovým nebo obloukovým svařováním. Do otvorů můžeme zalisovat spojovací prvky, různé matice, šrouby, distanční prvky. Dále provádíme práškové lakování, případně na závěr sítotisk, takže na povrchu vytváříme různé nápisy nebo piktogramy, aby bylo jasné, k čemu výrobek slouží.

Posledním krokem jsou různé typy montáže. Může to být jen jeden kus, například nějaký kryt, ale může to být také kompletní krabice či kabinet. Někdy to vypadá podobně jako PC, které dřív býval pod stolem. Nebo to mohou být vyšší kabinety, kam naši zákazníci montují svou část – elektroniku. Provádíme montáž šroubováním, nýtováním nebo i takzvanou kombinovanou elektromechanickou montáž, pokud si zákazník přeje, aby tam byly připevněny kabely přes očka nebo konektory.

Pro jaké firmy své produkty vyrábíte?

Našimi zákazníky jsou zejména významné světové firmy, velké nadnárodní společnosti z oblasti elektrotechnického průmyslu. Od automotiv po medicínské přístroje. Častokrát mají sídlo na Slovensku nebo v České republice, ale máme zákazníky také v zahraničí – v Německu, Švýcarsku, Itálii, Nizozemí a naše výrobky najdete i v jižní Americe. Ve zkratce kdokoli vyrábí elektroniku a potřebuje ji do něčeho umístit, do nějaké mechanické skříňky, tak je náš potenciální zákazník.

Obvykle jsou to společnosti, které jsou špičkou ve svých oborech. Takový zákazníci jsou velice nároční. Z toho vyplývají i požadavky na produkty, které vyrábíme. V první řadě je samozřejmě kvalita, přiměřená cena a také dodací termín. Naši zákazníci tyto výrobky, které u nás objednávají, používají jako kryty svých zařízení.

Vždy vyrábíme na objednávku, takže jsme zakázková výroba. Obvykle nám zákazník poskytne výkres a 3D model, někdy i další specifikace, například povrchovou úpravu. Ať už lakováním, nebo eloxováním, zinkováním a podobně. Tyto povrchové úpravy řešíme v kooperacii.

Jak jste se k takto prestižním firmám propracovali? V čem spočívá vaše konkurenční výhoda?

Svou roli hraje více faktorů. Na trhu jsme 18 let. Vždy se snažíme o dlouhodobé vztahy, ať už jsou to zákazníci, zaměstnanci, nebo dodavatelé. Snažíme se to dělat tak, aby zúčastněné strany byly spokojené. Vztahy se zákazníky se snažíme neustále rozvíjet.

Bodujeme jistě tím, že dokážeme zpracovat a vyrobit poměrně složité díly. Ne všechny firmy, které mají technologie jako my, nabízejí takové díly. Dokážeme poskytnout komplexní služby, nejen ohýbání, které je klíčové, ale i další služby, jako je právě ta elektromechanická montáž. Také je významné to, že díky dlouhodobým vztahům a spolehlivosti, kterou zákazníci u nás cítí, se dostáváme k projektům, které jsou ještě ve stádiu vývoje a přípravy. Zákazníci jsou odborníci na elektrotechniku, ale ne na strojařinu. Pokud mají nějaký koncept mechanických dílů, tak nás častokrát osloví, abychom jim to zpřipomínkovali.

Spolupracujeme také s firmami, které mají dokumentaci ze Spojených států, takže sami jsme prováděli úpravu dokumentace, abychom to přeměnili z palcových na metrické míry, navrhovali jsme polotovary a podobně. Přizpůsobili jsme to evropským podmínkám a zároveň jsme případně navrhovali nějaké úpravy, o kterých jsme věděli, že usnadní sériovou výrobu. Díky tomu dosahujeme lepší kvality či nižší ceny. Takový je náš ideální model spolupráce, podílení se již na vývoji, to se nám osvědčilo.

Velkou výhodou je jednoznačně naše pružnost. Jsme střední firma, která má kolem 50 lidí, umíme se zorganizovat, známe se všichni osobně, víme kdo má jaké silné stránky a to se projeví i ve výsledku. Asi to děláme dobře, když zákazník objednává opakovaně.

Další důležitý znak naší konkurenceschopnosti je, že máme kompetentní lidi na každém místě, ať už je to příprava výroby, programátoři, nákup, prodej, nebo kvalifikovaní lidé ve výrobě. Také nám pomáhá i poloha – poblíž je dostupná dálnice, takže logistika šlape. Komunikujeme ve více jazycích, pokud jsou to zahraniční zákazníci, kromě angličtiny umíme německy, italsky a francouzsky. Takže tohle jsou naše trumfy, které nám fungují.

Jak se zvládáte přizpůsobovat nové době? Vnímáte, jak se vše zrychluje?

To je naprosto klíčové. Snažíme se průběžně samoobnovovat, neboť jsme pochopili, že firma, která chce být dlouhodobě úspěšná, musí plnit dva typy úkolů. Jeden typ jsou úkoly, ze kterých žijeme dnes – dnes musíme udělat program, musíme něco vyseknout, ohnout, zabalit a dodat. To fakturujeme a z toho žijeme dnes.

Druhým typem úkolů jsou ty, z nichž budeme žít zítra. Například nebyli jsme spokojeni s informačním systémem, který byl těžkopádný, tak jsme ho vyměnili za nový. Máme ho už asi třetí rok. Nyní máme lepší řízení dokumentace, změnové služby, propojení se softwarem na programování CNC strojů, propojení na sklad materiálu atd.

To jsou takové věci, které nám umožní naši práci zrychlit, případně eliminovat duplicitní zadávání dat do systémů. Všechny systémy komunikují, administrativní práce se urychlí a lidé mohou vykonávat jinou práci než nějaké přepisování.

Do druhého typu úkolů patří také různé změny našich interních procesů, jednou to může být proces objednávání, pak skladování nebo rozmístění layoutu, popřípadě průběžná modernizace strojního parku a podobně.

Pokud firma dennodenně pracuje v obou rovinách, tak si myslím, že má předpoklad dlouhodobé prosperity. Důležité je si to rozvrhnout a spočítat tak, aby to bylo finančně i realizačně zvládnutelné a ne frustrující.

Jakým způsobem se za dobu vašeho působení proměnily výrobní technologie a postupy?

V řadě je to posun k automatizaci a robotizaci oproti našim začátkům. Například měli jsme stroje, kde jsme veškerou manipulaci s velkými tabulemi plechu dělali sami. Museli jsme je nakládat jeřábem a posouvat ručně po štětinách stolu vysekávacího stroje. Fyzicky je to velmi namáhavé a může dojít k poškození plechu, škrábancům, možná i deformaci. To jsme eliminovali novým vysekávacím strojem, který má samostatnou jednotku – my jen založíme paletu s plechy a stroj automaticky přísavkami vezme tabuli plechu, položí na stůl, automaticky upne a celý proces pak běží v samostatném cyklu.

Podobně jsme to udělali s laserem na pálení, který jsme také měnili. Nyní máme fiber, který má lepší kvalitu řezu, také má automatickou manipulaci s plechy, dokonce takovým způsobem, že jeden plech je ve stroji, kde se pálí, a druhý se mezi tím automaticky připravuje. Když první stůl skončí, tak se vymění. Při výměně tabulí jsou minimální prostoje, tím se zvyšuje produktivita.

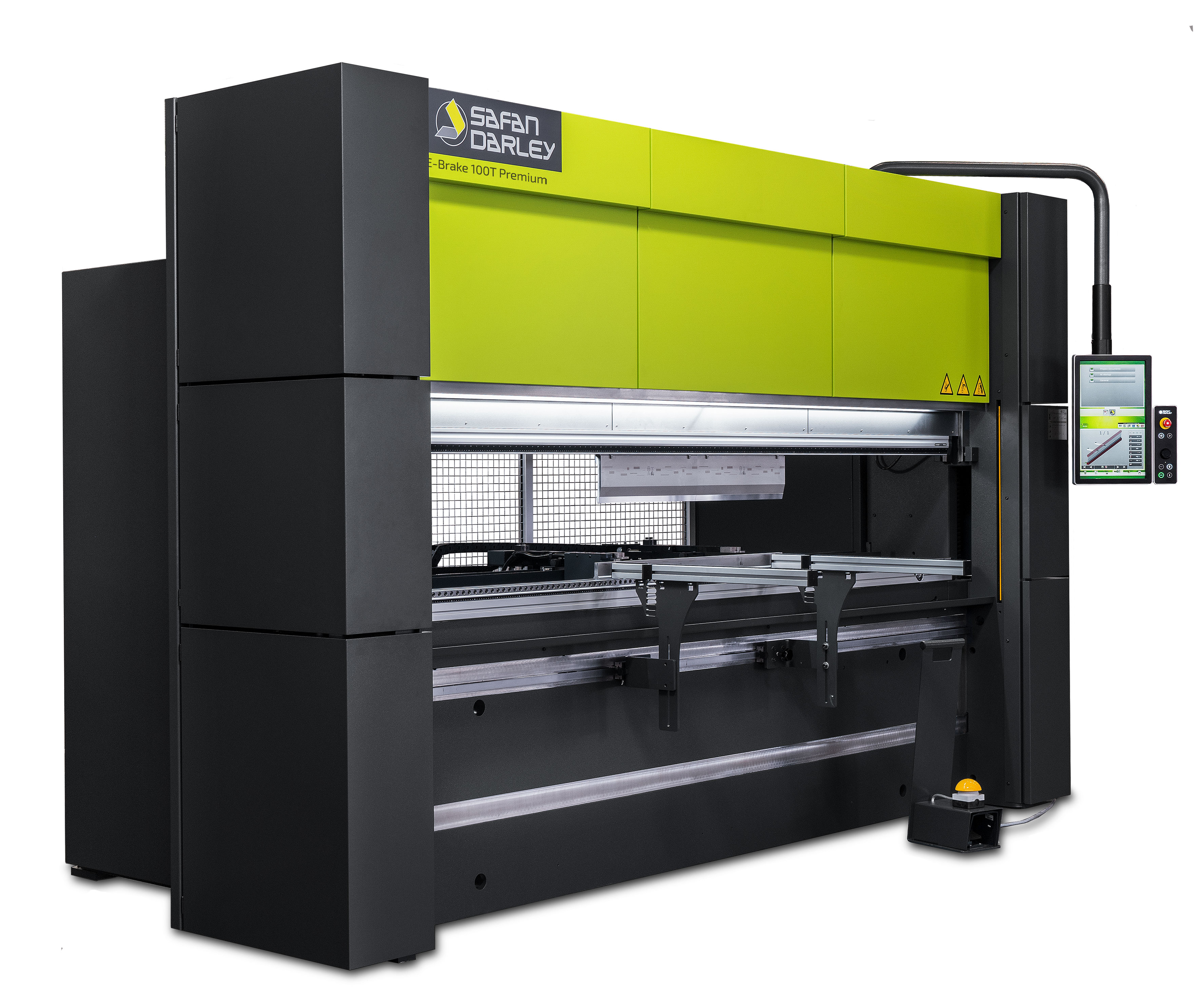

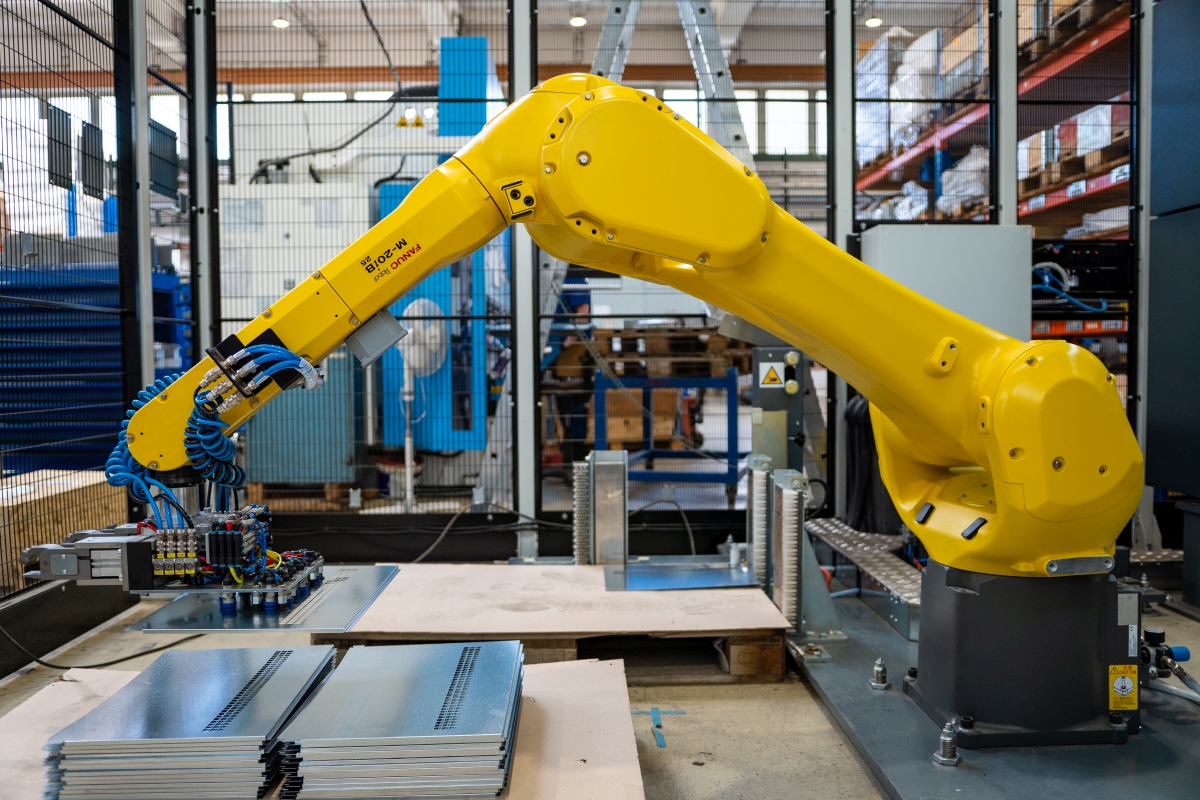

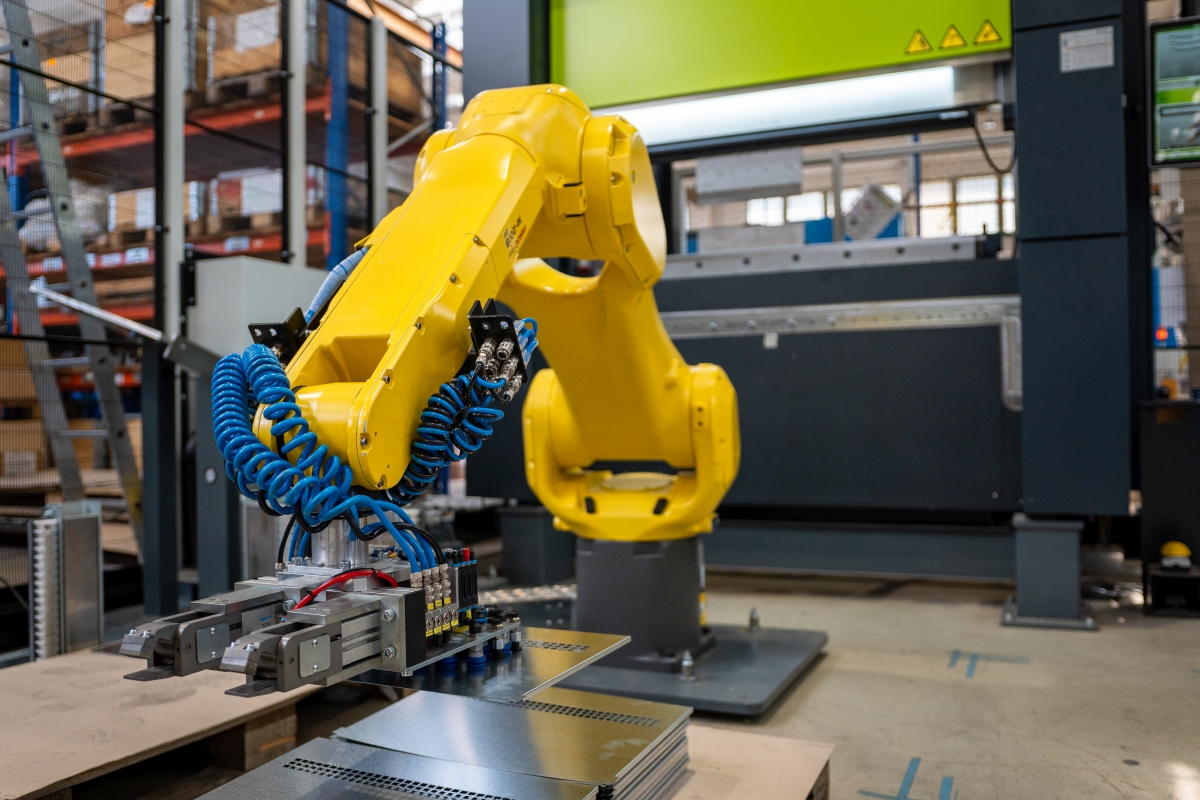

Zásadní změna je na robotickém ohýbacím pracovišti, které jsme koupili od Canmetu v listopadu loňského roku. (doplnit podrobnosti) Jedná se o naše první robotizované pracoviště pro ohýbání složené z robotické ohýbací buňky Starmatik a ohraňovacího lisu SafanDarley E-Brake 40 Premium. Je to robotizace, která je odlišná oproti tomu, co bylo v minulosti. Software, který je nutný pro programování těchto pracovišť, se vyvinul a je snadněji programovatelný, rychlejší a dostupnější oproti minulosti.

Automatizovali jsme i skladové systémy. Vše se převádí do elektronické formy, dokumentaci máme na jednom místě a podobně. Automatizace, robotizace, digitalizace – je to něco, co nám mění životy.

Vnímáte digitalizaci a automatizaci pozitivně?

Ano, usnadňuje nám to práci. Lidé nemusí hledat nějaký výkres nebo součástky, fyzicky se tolik nenadřou a mohou toho zvládnout víc a pohodlněji. Samozřejmě každá změna ve většině z nás vyvolává pocit nejistoty a ohrožení, neboť nevíme, co nás čeká, a někteří lidé se bojí, jestli to zvládnou nebo zda to neohrozí jejich postavení ve firmě a podobně.

S tím se snažíme pracovat a sdělovat lidem, co děláme, proč to děláme, co jim to umožní, ale i co se od nich očekává. Snažíme se poskytnout potřebné zaškolení, pomoc při učení. Chápeme to tak, že nic nelze udělat napoprvé bezvadně. Jednoduše je to učení, klademe důraz na čas zapracování. Snažíme se kolegy podporovat, když vidíme, že postupují. Dávat pozitivní energii a ukázat, že směr, kterým jdeme, je dobrý a je třeba vytrvat.

Vnímáte to tedy tak, že nejde o nahrazení lidské pracovní síly, ale spíše o zjednodušení práce vašich zaměstnanců?

Když jsme kupovali první robotizované pracoviště, měli jsme do té doby tři ohraňovací lisy, toto je čtvrtý. Sám jsem měl trošku obavy, jestli budeme mít dostatek práce. Měli to být vlastně dva lidé, kteří budou nahrazeni strojem, ale asi jsme měli štěstí. Od období, kdy jsme pracoviště koupili, nám rostou objednávky, máme tedy opačný problém. Máme málo lidí na ohýbání. U nás robot práci nikomu nevzal.

Důvod, proč jsme ho kupovali, byl ten, že dlouhodobě je nedostatek lidí, kteří umí kvalifikovaně pracovat na ohraňovacích lisech. Vyžaduje to kombinaci vlastností daného člověka. Musí mít představivost, aby mohl sám programovat stroj, na druhé straně musí být vytrvalý, neboť když jsou větší serie, je to poměrně monotónní práce, musíte opakovat někdy jen dva ohyby kolem dokola celý den. Na pozornost a preciznost je to náročné, člověk musí být trpělivý. Takových lidí je skutečně málo.

To byla hlavní motivace, instalovat robota, který se neunaví a který monotónnost zvládne. Zároveň se stáváme jako firma atraktivnější pro zákazníky, když vidí neustálý vývoj a vidí, že držíme krok s tím, co se děje. Stále jsme ve hře pro nové projekty, takže to nevnímáme jako hrozbu. Cítíme nedostatek kvalifikovaných lidí a jelikož využíváme jen kvalifikované pracovníky, tak zaváděné technologie nemají komu vzít práci.

Proč jste pořídili robotickou ohýbací buňku právě od Canmetu?

Samozřejmě nebylo od začátku rozhodnuto, že to bude Canmet. Probíhalo výběrové řízení, kde bylo několik firem, které jsme oslovili. Nakonec Canmet zvítězil tím, že splnil všechny naše požadavky a dal nejpříznivější cenu.

Jaké to byly požadavky, můžete je blíže specifikovat? Věděli jste například od začátku, jakou chcete značku?

My jsme definovali parametry stroje, které mají být splněny. Chtěli jsme stroj, který bude oproti nynějším menší, protože máme stroje o délce tři metry, ale přitom máme poměrně velký sortiment dílů do 600 milimetrů. Jelikož jsme chtěli, aby nové pracoviště bylo stále zásobeno prací, tak jej vyhrazujeme pro sortiment, který je nejširší – a to je ten do 600 mm.

Dále jsme definovali, jaké materiály tam budeme zpracovávat a jaký k tomu potřebujeme výkon. Také jsme chtěli, aby nový stroj byl robotizovaný. Nebylo dáno, že to musí být ohraňovací lis s robotem, mohlo to být i ohýbací centrum, zkrátka šlo o to, aby to pracoviště umělo pracovat bezobslužně.

Dalším požadavkem bylo zabezpečení servisu, buď na Slovensku, nebo v Čechách. Nakonec všechny legislativní požadavky, které jsou standardní. Canmet tyto požadavky splnil a nabídl nám efektivní řešení a nejpříznivější cenu, takže to rozhodlo.

Zmínil jste, že robotické pracoviště mělo zastat práci přibližně dvou lidí. Jaké to je v praxi?

Naše představa fungování byla taková, že v technické kanceláři, pokud robotické pracoviště pracuje na nějakém výrobku, programátor připraví nový program pro další nový výrobek. Protože jinak, když programujeme ohýbání na stroji přímo, tak stroj nemůže vyrábět. Chtěli jsme, aby toto pracoviště bylo programovatelné a přímo propojené. Když programátor udělá program, po síti ho pošle do pracoviště a tam program odladí.

Koncept byl takový, že programátor odladí pracoviště, to je dosažené prvním produktem, který splňuje rozměry, poté předá připravené pracoviště kolegovi, který běžně ohýbá na vedlejším ohraňovacím lisu, a on pak robotické pracoviště spustí.

Když dojdou díly nebo je třeba něco odvézt, tak vytáhne z ohrady, dá novou paletu a znovu spustí. Tímto způsobem 20 % času operátor tráví obsluhou tohoto pracoviště a 80 % může ohýbat na vedlejším ohraňovacím lisu ručně něco jiného. Samozřejmě ty poměry jsou různé, podle toho, jaký je to výrobek, ale tohle byla naše představa a zatím to funguje.

Dokážete zhodnotit, jakou míru produktivity to přineslo?

Záleží na typu výrobku. Pokud jsou to výrobky jednodušší, mají jeden až dva ohyby, tak je obvykle cyklový čas robotického pracoviště delší než čas při ručním ohýbání. Robot musí kus uchopit, zkontrolovat zda nemá náhodou slepené dva kusy, musí jej pustit na gravitační stůl, kde si přesně definuje polohu rozvinutého tvaru, poté jej znovu uchopí a jde ohýbat.

Těch pohybů, které dělá robot, je více než těch, které dělá člověk, protože člověk vidí a umí to vyhodnotit. V tomto případě je člověk rychlejší, rozdíl je v tom, že člověk se unaví a má přestávky, někdy i během směny si odskočí. Naopak robot pracuje, pokud má na čem, dělá bez přestávky. Nakonec se může stát, že vyrobí i těch jednodušších kusů víc než člověk.

Když jsou díly složitější – čtyři až sedm ohybů, tak robot získává výrazně navrch a i cyklový čas bývá obvykle rychlejší. Naším cílem nebylo dosáhnout, aby cyklový čas byl rychlejší, samozřejmě jsme rádi, když se to stane, ale naše očekávání bylo, aby robotické pracoviště udělalo alespoň tolik (nebo i více) za pracovní směnu, než by udělal člověk. A to se potvrzuje.

Když pomineme striktní produktivity, jak je na tom robot s kvalitou ohybu a přesností?

Přesnost je podstatně vyšší, neboť dělá vždy stejné pohyby. Opakovatelnost je určitě lepší. Co může někdy dělat problém je variabilita tloušťky plechu. Při výrobě plechových tabulí, se může stát, že tloušťka plechu kolísá někdy i o 0,2 mm plechu. To už je významné, protože se to může projevit při ohýbání tím, že je trošku jiný úhel, například o 1°. Podle délky ramene se to může projevit také tím, že díl je mimo toleranci. Člověk to umí eliminovat, protože to vidí od oka, ale robot to nedokáže.

Občas máme takové případy, kdy v důsledku variability tloušťky plechu některé rozměry nejsou v toleranci. Řešení ale existuje, stroj můžeme doplnit o odměřování, které lze naprogramovat tak, že robot změří každý nebo každý pátý kus. Odměřování je spojeno s řídicím systémem toho pracoviště a dokáže automaticky provádět korekce pro ohýbané rozměry. Takže jakmile ví, že tloušťka je menší například o 0,05 mm oproti nastavené tloušťce, zkoriguje zdvih stroje tak, abychom se dostali opět do tolerance. To je věc, kterou aktuálně zvažujeme.

Jak se rozhodujete, co necháte vyrobit robota?

Tak první kritérium je, aby to na robotickém pracovišti bylo vyrobitelné. Ne každý díl dokážeme ohnout na robotickém pracovišti, alespoň tak to zatím vnímáme. První třídění patří do rukou programátorovi, který zváží, zda díl je, či není vhodný pro naše pracoviště. Zatím to děláme tak, že všechny objednávky, které se dají, děláme na robotickém pracovišti. Pokud jsou to série alespoň kolem 100 a více kusů.

Jak byste robotické pracoviště zhodnotil? Vyplatilo se?

Nejpodstatnější výhoda je ta, že nám řeší kapacitní problém – náhradu člověka – a že nás to jako firmu technologicky posouvá. Přesnost je lepší a v některých případech i produktivita je výhodnější. To jsou důvody, proč jsme spokojeni, že pracoviště máme. Zároveň máme pracoviště zatím jen půl roku, tak i když si myslím, že jsme zvládli jeho programování a ovládání, naše zkušenosti narůstají, stále se zdokonalujeme. Je to proces, který vyžaduje určitý čas.

Chceme rozšiřovat počet lidí, kteří to umí programovat, zlepšit zastupitelnost a je velmi pravděpodobné, že budeme uvažovat o druhém pracovišti, které by mělo být taky takové. Ale to bych předbíhal.

Co byste ocenil na spolupráce s Canmetem? A kde naopak vnímáte prostor na zlepšení?

Co velmi oceňujeme už od začátku, již v přípravné fázi, kdy jsme poptávali výrobky, je pružnost v odpovědích na naše dotazy, snaha vše vyřešit. V úvodní fázi projektu probíhalo vše korektně a následně i při instalaci a odstraňování nějakých drobných nedostatků jsme zjistili, že Canmet má kompetentní lidi, ať už jsou to technici, kteří se věnují ohraňovacímu lisu, nebo ti, co mají na starost řídící systém – vždy byli schopni to zvládnout.

To je pro nás důležité, protože jednoho dne záruka na daném pracoviště skončí, nyní jsme samozřejmě v záruce, ale pak bude zapotřebí servis. Máme důvěru v to, že Canmet má kompetentní lidi a podporu mít budeme. Co si myslím, že má nějaký potenciál ke zlepšení, tak je právě komunikace při tom, když se řeší nějaký problém, aby informace oboustranně šli v co nejkratším čase, abychom byli informováni, v jakém stavu je řešení, jaký je další krok. Vše s cílem maximálního zkrácení času řešení problému. Ale upřímně, to jsou drobnosti.

Z hlediska budoucího vývoje, na co je podle vás důležité se ve výrobě zaměřit?

Nyní se hodně mluví o digitalizaci a různých věcech, které jsou spojené s informacemi. Digitalizace má široký záběr, ale výsledkem by mělo být, že budeme moci více využít reálných informací pro rozhodování o tom, jaké zásahy dělat ve výrobě, abychom byli efektivní, stíhali termíny a podobně. Digitalizace také povede k tomu, že některé toto rozhodování bude delegováno na řídicí systém, takže rozhodování nebude muset činit člověk, ale v jistých situacích to bude dělat řídicí systém. V tomto vidím technologickou budoucnost. Určitě bude pokračovat vývoj robotizace a automatizace ve firmách.

Co si myslím, že nás čeká je, přeorganizování či vytvoření nových konceptů práce s lidmi, protože jako lidé jsme trošku pozadu s naším způsobem vnímání a přemýšlení oproti tomu, co technologie umožňují. Rozvoj technologie je mnohokrát rychlejší než naše schopnost se jim přizpůsobovat. Například každý se naučil pracovat se smartphonem, dělají to i malé děti, ale když ten rozsah je široký a dynamika změn je velká, tak lidé ztrácejí reálnou představu, co se vlastně děje.

Budeme se muset naučit, jak pracovat s lidmi, sami se sebou, abychom se naučili vše využívat a zachovat si, co je lidské. Technologie nám mají práci usnadnit, ale často se mi zdá, že to je naopak, že nám spíše berou a kradou čas. Je třeba je využívat správně.