Přesnost a grafické rozhraní lisu SafanDarley nám dává obrovskou konkurenční výhodu při customizaci produktů, prozrazuje ředitel SRS Group

Z malé slovenské firmy, která na začátku 90. let zajišťovala osvětlení koncertů, se stal inovativní výrobce téměř stovky produktů pro zábavní průmysl s exportem do celého světa. Za úspěchem SRS Group stojí dokonalé pochopení potřeb zákazníků, rychlá adaptace na změny trhu a špičková optimalizace výrobních procesů až na úroveň vlastní výroby všech dílčích komponentů. Jednotlivé krůčky vedoucí k prosperitě bratislavské společnosti popisuje její zakladatel a současný výkonný ředitel Róbert Sloboda.

Na co se specializujete a jaké jsou vaše nejzajímavější finální produkty?

Vyrábíme 80 různých produktů pro ozvučení a osvětlení v zábavním průmysl, které mají další možnosti vývoje. Dodáváme zařízení do celého světa, je tam proto mnoho možných modifikací, například stmívače nebo riggingové portfólio. Z mého pohledu jsou nejzajímavější NDP stmívače (digitální stmívače do divadel), ovladač na motory AHD (rigging) nebo DMX splitter (zařízení pro úpravu a rozvod ovládacího signálu pro světla).

Vyrábíme skoro pro všechny – Austrálie, Nový Zéland, Mexiko, střední Amerika, Japonsko, USA, Kanada, celá Evropa, Rusko, Singapur a tak dále.

Jak obtížné je přejít ze slovenského trhu a stát se mezinárodní společností?

V našem odvětví je to velice těžké. Existuje málo společností, které mají nějaký kredit, jméno, a v tomto byznysu to bez nej nejde. Je to vysoká odpovědnost, naše zařízení nemohou selhat.

Jak se vám ten kredit podařilo získat?

Zatím je mnoho let vývoje a mnoho let propagace. Zúčastnili jsme se 42 výstav v zahraničí a hlavně je důležitá úroveň a kvalita našeho produktu. Každý rok se snažíme přinést na výstavu něco nového a hlavně kvalitního. Spolehlivost zařízení je nezbytností. Největší výhodou je technologická úroveň a především neustálý vývoj. Najít mezeru na trhu, využít to a přinést něco, co tam chybí.

Myslíte, že ostatní to nedělají? Nebo jste tak silní, že to dokážete lépe než oni?

Jsme malá společnost, to nahrává naší flexibilitě. Mnoho společností z naší konkurence jsou obrovské společnosti, které vyrábějí několik druhů zařízení, které nejsou ochotné modifikovat a přizpůsobit zákazníkům. My to dokážeme customizovat. Velmi důležitá je zpětná vazba od zákazníků, snažíme se je poslouchat a tím dokážeme sesbírat trendy z celého světa a požadavky zapracovat to do výroby.

Tento přístup vyznáváte od úplného začátku?

Firmu jsme založili v roce 1992 a řešili jsme jen osvětlení koncertů. Servis osvětlení pro slovenské kapely, které určitě znáte. Následně přišel požadavek na stmívače, které byly v té době pro nás jako pro slovenskou firmu drahé, tak jsme si je vyrobili a vyvinuli pro sebe. Pak jsme je začali vystavovat ve Frankfurtu v roce 2000 a tam se to celé rozjelo.

Stále máme tu divizi na pronájem techniky – zajištění osvětlení a ozvučení pro kulturní a společenské akce. To nám stále zůstalo, ale gró firmy je nyní ve výrobě. Pronájem techniky stále poskytujeme a lidé z tohoto oboru jsou schopni přinášet nové nápady, které rozvíjíme a máme možnost to u nich i přímo testovat. Tento pronájem nám poskytuje reálné prostředí. Synergie těchto dvou řešení přináší právě tu sílu firmy.

Jaké největší změny vnímáte ve výrobním procesu v posledních letech?

Dříve jsme mnoho technologických částí pro jednotlivé procesy nakupovali. Měli jsme různé subdodavatele na mechanické díly, na práškové lakování, na popis, plošné spoje na osazení. Postupně jsme si vše začali vyrábět sami.

V čem je výhodnější věnovat se i veškeré dílčí výrobě?

Mnoho firem outsourcuje téměř cokoliv, ale to je v pořádku, když jste to už někdy vyráběly a tedy víte, jakou požadujete kvalitu, za jaké peníze a jakou dodací dobu. Nejprve si to pořiďme a naučme se to. Pak, když kapacitně nestíháme, tak outsourcujme. Díky zkušenostem už dokážeme říct dodavateli tyto tři parametry. Pokud tyto tři parametry nemáte, tak nemůžete dobře outsourcovat. Kopec firem nakupuje draho, ve špatné kvalitě a to je věc, která pak firmy brzdí. Na vstupu musíte mít nízké náklady, abyste dokázali nabídnout na výstupu konkurenceschopnou cenu.

Velká změna nastala, když jsme nakoupili práškovou technologii v roce 2012. Nešli jsme do toho zcela z vlastní vůle, ale byli jsme donuceni zákazníky, protože firma, která nám dodávala lakování, odváděla nekvalitní práci. Stávalo se nám, že z našich zařízení opadla barva po půl roce a pod tím bylo vidět rez. Dodáváme do Německa, do Anglie a je velmi těžké přesvědčit zákazníka, že zařízení je kvalitní, když z toho opadává barva. To je primární věc, kterou vidí nejen odborník, ale i laik. Externí firma nám nedokázala garantovat kvalitu a když od nich dostanete plech, nedokážete posoudit na první pohled, zda je pod barvou rez, nebo ne. To byl první impuls ke změně a první technologie, kterou jsme převzali pod sebe.

Následně jsme řešili nějakého dodavatele na ohýbání plechu. Měli jsme jich více, ale nebyli jsme s nimi spokojeni. Kvalita byla v pořádku, ale problém byl s dodacím termínem. My jsme takový průmysl, kde musí časy fungovat. Málokdo si to uvědomuje, ale když nám někdo něco dodá, nedodrží termín, tak ten výrobek nemá žádnou cenu.

Například jsme měli zakázku – rozvaděče pro kompletní Eurovizi do Kyjeva v roce 2009, kde jsme dostali ultimátum. Podepsali jsme smlouvu na přesný termín dodání s podmínkou, že pokud to nedodáme do stanoveného termínu, tak si materiál můžeme nechat a nepřevezmou to. Materiál byl za několik desítek tisíc euro, důvod byl jasný, show jako Eurovizi nelze přeložit. Tu zakázku jsme vyhráli jen proto, že jsme byli ve stavu ten termín risknout a bylo fajn, že jsme ho stihli. Chyběly nám tehdy dva nebo tři dny na dopravu, tak naši chlapci z firmy sedli do auta a spěchali na ukrajinské hranice. Tam se setkali na parkovišti, přeložili techniku a nakonec se to všechno klaplo.

Takže dodací termín je pro nás klíčový. Když máte dodavatele, který vám naslibuje, ale zpoždí se jeden den, tak se vám to celé rozpadne. Po ohýbání plechu následuje vždy lakování, tam už nemusí být volný termín, takže se to celé rozpadne. Začali jsme si proto jednotlivé technologie stahovat k sobě.

Dnes si všechno děláte pod jednou střechou?

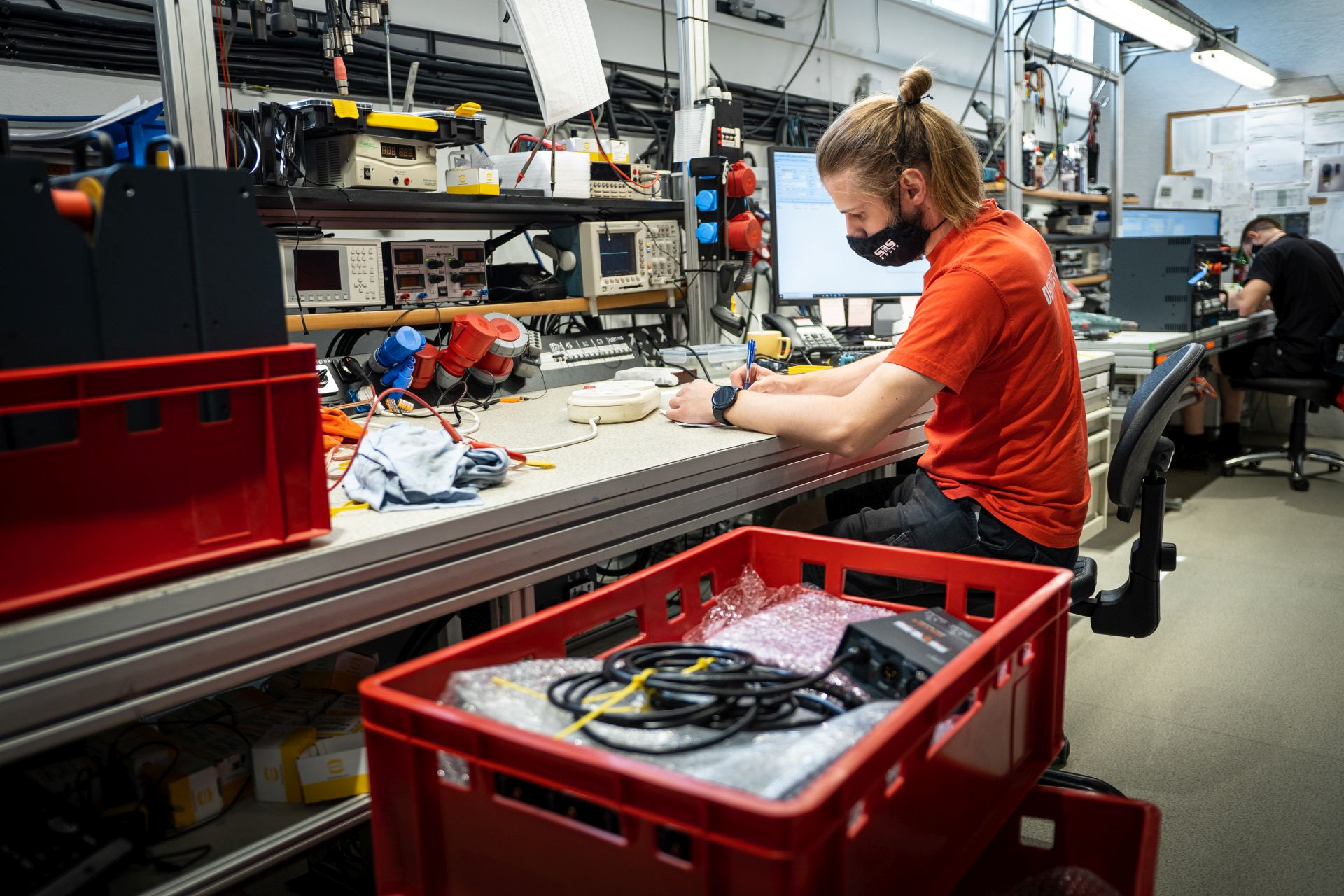

Dnes jsme na tom tak, že děláme kompletně všechno sami. Řežeme plech, ohýbáme ho, zahloubáváme tam díry, máme předúpravu, práškovou lakovnu, UV tisk, popis a všechny další procesy – čili montáž, skládání, balení zařízení i expedici.

Plánujete tento systém zachovat?

Určitě ano, ale v současnosti, když jsme měli nějaké větší objednávky, které jsme nestíhali, tak jsme si nechávali některé úkony i tak outsourcovat. Zde se vrátím k tomu, co jsem již zmiňoval. Já aktuálně dokážu říci firmě, že chci vyříznout například 500 plechů za nějakou konkrétní cenu a v nějaké kvalitě. Pak je už na nich, zda to chtějí, nebo nechtějí, Když ne, vyřežu si to sám, dám chlapům příplatek za sobotu a neděli a hotovo.

Co dalšího vám kompletní výroba svépomoci přináší?

V oblasti mechaniky jsme začali ohraňovacím lisem, pak zahlubovací mašiny, bodová svářečka, svařovací pracoviště a následně laser. Momentálně máme tedy kompletní technologii.

Přínos byl obrovský, to jsem si ani sám v té době nedokázal představit. Například při designu jsme vycházeli z nějakých našich potřeb, ale o mechanické technologii na zpracování plechu, která komponenty vyrábí, jsme nic netušili. Měli jsme nadesignované nějaké zařízení, a když jsme začali vyrábět, tak nás zaskočilo, že při výrobě jednoho zařízení jsme museli třikrát změnit nástroj v ohraňovacím lisu. Předtím jsem netušil, jak to funguje. Díky tomu, že jsme výrobci a také designéři, tak si umíme tu krabici upravit tak, abychom ten nástroj nemuseli měnit. Na toto bychom jinak nikdy nepřišli.

Dodavatel, který nám předtím ohýbal plechy, neměl odvahu přijít za námi s návrhem na předělání krabice, aby byla levnější. Toto on neřeší, dostane zadání a prostě to vyrobí, při tom jsou tam tak komplikované ohyby, že to ten výrobek pouze prodraží. Předesignovali jsme si tedy všechny krabice tak, abychom nepotřebovali žádné speciální nástroje nebo nástroje měnit. Technologie, kterou jsme nakoupili, nám ukázala i směřování designu do budoucna. To byl asi největší přínos.

Výroba dílčích komponentů vyžadovala znalost strojařiny a investici do nových zařízení. Proč jste si ke spolupráci vybrali právě Canmet?

My jsme elektrotechnická firma, takže jsme se ve strojařině zprvu nevyznali. Pro mě to bylo něco nového a dá se říci, že jsem byl až násilím donucen se tomu začít věnovat. Jako všechno ve firmě jsem si to musel sám osahat. Jsem typ člověka, co prostě musí sám vidět, vyzkoušet a sám si udělat nějaký názor. Potřebovali jsme najít cestu, kudy se vydat. To se týká nejen mechaniky zpracování plechu, ale i práškové lakovny, všeho. Takže jsem začal chodit po výstavách, byl jsem v zahraničí, zde na Slovensku, v Čechách, povídal jsem si s dodavateli, s výrobci ohraňovacích lisů – věděl jsem, že ten budeme potřebovat určitě.

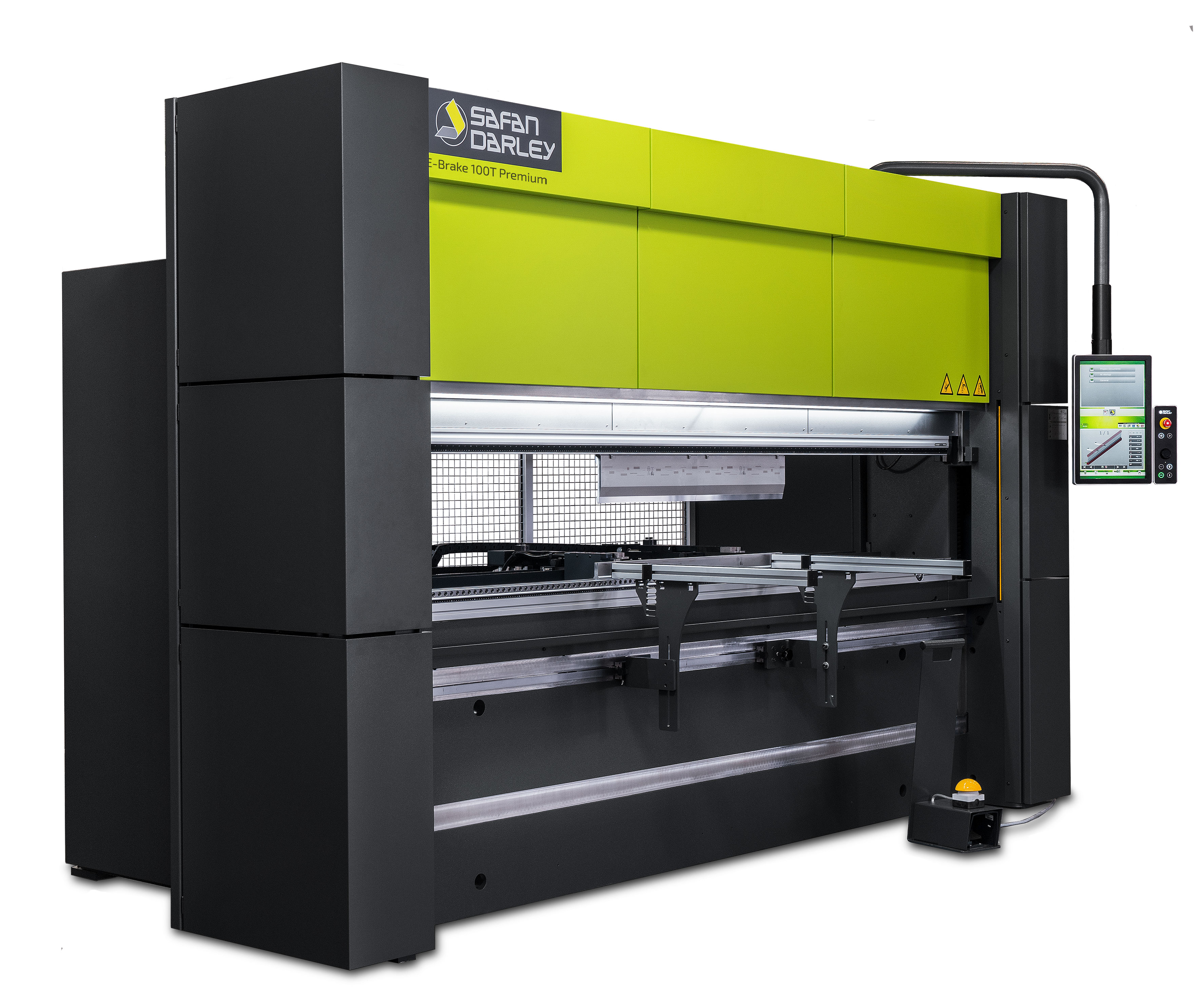

Díky tomu, že jsem technický člověk, dokázal jsem pochopit technické argumenty, které přicházely, a rozuměl jsem tomu, proč je daný stroj tak a tak zkonstruován. Tehdy jsem se pevně rozhodl, že chci servoelektrický ohraňovací lis a ne hydrauliku. Jelikož byl v té době SafanDarley jediný výrobce servoelektrických ohraňovacích lisů, rozhodnutí bylo jasné. Společnost Canmet na mě od začátku udělal dobrý dojem. Když jsem za nimi na výstavě přišel, byli příjemní a poctivě se mi věnovali.

Canmet jediný nabízel stroj v kvalitě a s parametry, které jste požadoval?

Ano, rozhodl jsem se pro servoelektrický ohraňovací lis, neboť jsme už nějaké technologie poznali, trochu jsme se v tom zorientovali a nechtěl jsem řešit výměnu oleje. Pro mě je důležitý takový strej, kde není potřeba věnovat se složité údržbě. Samozřejmě, že každý stroj nějakou tu údržbu vyžaduje, ale aby nebyla extrémní, čím menší, tím lépe. Servoelektrika mi připadala jako optimální řešení.

A jaká je praxe? Splňuje servoelektrický ohraňovací lis SafanDarley vaše požadavky?

Je to přesně tak, jak jsem si myslel. Funguje a nemám s ním žádný problém. Je pravda, že to nemám jak porovnat, protože jsme nikdy nevlastnili žádný hydraulický lis, ale to, co jsme od toho stroje očekávali, jsme vždy dostali.

Ten začátek ale byl ještě trochu komplikovanější, nekoupili jsme od Canmetu rovnou nový stroj. Důvod byl, že ten stroj jel na začátku maximálně dvě hodiny denně. Nejprve jsme potřebovali zjistit, zda tu technologii plnohodnotně využijeme do budoucna, zda se nám vyplatí. Canmet na mě udělal obrovský dojem, když jsem je oslovil s tím, že koupíme použitou mašinu z krachující firmy, zda ji dokážou servisovat. Řekli, že to nebude problém. A nebyl, dali ho do kupy.

To byl začátek našeho vztahu. Kdyby hned tlačili na koupi nového stroje, tak to mohlo dopadnout všechno jinak. Na nový stroj jsem v té době peníze neměl. Já sám se přesně takto stavím ke svým zákazníkům. Přijde zákazník a řekne, že nemá na nový stroj a donese si nějaký starý rozvaděč, my to opravíme. Ale vím, že jednou, až bude mít peníze, tak ten člověk přijde a koupí si nové zařízení od nás. To samé jsem udělal já s Canmetem, věděl jsem, že až ty peníze mít budu, koupím ho u nich a vůbec nebudu o nikom jiném uvažovat.

Jak s odstupem hodnotíte fakt, že jste byli okolnostmi donuceni začít se sami věnovat výrobě dílčích komponentů i s využitím ohraňovacího lisu a dalších strojírenských technologií?

Jsem opravdu rád, neboť to firmu posunulo dál. V té době, když jsem to začal řešit, tak jsem se skoro o vše staral sám. Byli jsme malá firma – kolem 15 lidí, teď je nás skoro 40. Dnes mám na mechanice šéfa, ředitele mechanické dílny, a je radost vidět, jak se z toho stroje těší. Připojují ho na internet, posílají si tam na obrazovku ohýbací plány. On je takový systematický člověk. Je skvělé vidět, že mají moji lidé z nového stroje radost. Nový Safan je daleko přesnější a otevírá nám ještě větší možnosti než ten původní starší.

Čím se dále liší nový stroj od toho starého?

SafanDarley E-Brake Premium má grafické rozhraní, to je obrovská výhoda. Je velmi spolehlivý, přesný a tichý. Má větší šířku, takže si umíme dát více pracovišť na tu mašinu a dokážeme dělat efektivněji. Díky grafickému rozhraní se lidé mohou podívat přímo na displeji jaké nástroje si mají osadit. A samozřejmě je bezpečný, má závory, všechny tyto bezpečnostní prvky má vyřešeny.

Myslíte, že se vám investice do modernějšího stroje vyplatila?

Tím, že my vyrábíme velmi specifická zařízení v malých sériích (někdy jen 5 kusů), tak nejde ani tak o zásadní zlepšení v masové produktivitě, ale důležité je, jak se zlepšila kvalita a snížila poruchovost výroby, máme totiž všechna zařízení dvojmo. Když nám vypadne jedna technologie, tak máme vše zálohované, aby se mohlo pokračovat ve výrobě.

Zásadním benefitem je to grafické rozhraní, kdy člověk přesně vidí, jak ten plech vložit do mašiny před tím, než ho ohne. To je alfa a omega. Když vyrábíme pouze jeden speciální kus zařízení na míru, a člověk ten plech ohne jinak, například zrcadlově, tak ten plech může vyhodit. Takže toto je opravdu obrovský přínos.

Zmínil jste, že důležitým kritériem při výběru byl bezúdržbový provozu servoelektrického ohraňovacího lisu. Jaké další parametry pro vás hrály roli?

Velmi podstatná byla i nízká spotřeba elektřiny, protože tyto servoelektrické stroje mají mnohem nižší spotřebu než hydraulické lisy. Z druhé strany i ekologie. Ačkoli vyrábíme věci, ohýbáme plechy, spotřebováváme nějaký materiál, tak pro mě osobně je ekologie velmi důležitá. Z toho lisu nevyteče olej, netřeba ho měnit. Vždyť jen v jakém stavu jsou dnes auta. V každém je olej a na konci dne někde ten olej musí skončit. Je to materiál, který není přirozený, vytěžený z hlubin země a chemicky zpracován, čili i tato stránka měla podíl na rozhodování.

Jak náročná byla implementace nového stroje do výroby?

To proběhlo zcela mimo mě. Velmi rychle a hladce. Canmet dovezl stroj, namontovali ho, vyškolili obsluhu a hotovo. Bylo to naprosto perfektní.

Jak dlouho to celé trvalo?

Víte, že ani nevím? Bavíme se asi o hodinách. Měli jsme navíc už předchozí zkušenost. A budu se opakovat, ale vážně vše usnadňuje to grafické rozhraní, je velmi přátelské. Zadal jsem to svým lidem, kteří měli radost z nového stroje, a celé se to seběhlo tak rychle… Nejlepší věci ve firmě jsou ty, o kterých ani nic nevím a fungují. Toto byl ten případ.

Řešili jste s novým strojem už nějaký problém?

Vůbec nic. Vše funguje bez chyby. Máme ho asi dva roky.

Říkáte, že moderní Safan pracuje skoro sám, jakým tématem ve vaší výrobě je automatizace? Kde všude ji využíváte?

Automatizace je celosvětová věc, tlačí výrobní ceny produktů dolů a zároveň zvyšuje jejich kvalitu. Automaty nedělají chyby jako lidé, čili má obrovský význam a snažíme se ji u nás aplikovat. My však vyrábíme velmi mnoho custom zařízení, nejsme firma, která vyrábí několik desítek tisíc kusů stejného výrobku, musíme k ní tedy přistupovat rozumně. Máme automat na zahlubování plechů – pro zahloubení šroubů, to je stroj, který jsme si nechali vyrobit na míru. Velkou automatizaci máme ve výrobě kabelových svazků, předtím se to dělalo ručně, dnes na to máme poloautomaty na ukončování kabelů.

Když se na to podíváme ideologicky, jste rádi, že díky strojní automatizaci dokážete některé procesy urychlit a zpřesnit na úkor toho, že není potřeba tolik lidí?

Jedna věc je, co si člověk o tom myslí, ale na druhé straně je to nezbytné. Trend je celosvětový a také konkurence jde do automatizace. Dokáže zvýšit efektivitu ve výrobě, to je téma, které asi raději nerozebírat. To je totéž, jako kdyby se vás někdo zeptal, jak vnímáte mobilní telefon, dnes se prostě nedá fungovat bez něj, je to trend, který je jasný.

Otázkou jen je, do jaké míry jde automatizaci implementovat do firmy, aby to bylo efektivní, protože přece jen se jedná o výraznou investici a zároveň musí přinášet do budoucna nějaké benefity. Tedy, kdy a do jaké hloubky dokážeme automatizaci implementovat.

Jak obtížné je pro vás najít kvalifikované pracovníky? Dokážou automatické stroje část z nich nahradit?

S lidmi v posledním období není až takový problém, protože COVID-19 trošku trh změnil, ale obecně se ta situace bude jen zhoršovat. Takových technických lidí nebude už mnoho, což vidíme na těch, co přichází ze školy nyní. Ti lidé, kteří přicházejí na pohovory, nejsou již v té kvalitě, jak byli dříve. Je to teď takový trend a s tím musíme počítat. Noví lidé, kteří přicházejí, počítají s tím, že budou ovládat nějaký stroj a nechtějí dělat nic mechanicky, nemají k tomu vztah, nezajímá je to.

Vnímáte ve vašem oboru nyní kromě automatizace nějaký další významný trend? Co pomáhá zpešit konkurenční výhodu?

Řekl bych, že úspěšné firmy mnohem víc řeší kvalitu a efektivitu výroby. Myslím, že to jsou největší výzvy. My jsme kvůli COVID-19 museli propustit 17 lidí, nebylo to jednoduché. Do měsíce jsme začali vyrábět germicidní sterilizační zářiče. To bylo šíleně, do měsíce byl vývoj i certifikace. Jen díky tomu jsme to období zvládli. Na těchto zářičích jsme vlastně zjistili, do jaké míry se dá dělat efektivněji při vyšších sériích, dělali jsme totiž pouze dva druhy výrobků. Tehdy jsme začali řešit i to, do jaké míry optimalizovat tok materiálu, jak rozmístit stroje a podobně. Díky tomu jsme se začali posouvat do vyšších sérií.

Nyní jsme chtěli toto know-how použít i pro náš hlavní segment, tedy začít vyrábět věci ve větších sériích, raději je naskladnit a zefektivňovat to, co se už víc nedá zautomatizovat. Ty zařízení lidé skládají ručně, to už se nedá dělat automaticky, je tam hodně kabelů a je to komplikovanější. Snahou je zefektivnění lidské práce.

Zvažujete teď pořízení nějaké další technologie?

Do budoucna bychom chtěli koupit nějaký fiberový laser, nyní máme koupený jeden, šli jsme nejprve opět do levnějšího řešení, abychom si to osahali, ale určitě půjdeme do nějakého výkonnějšího fiberu časem. Samozřejmě znovu ve spolupráci s firmou Canmet.