Moderní ohraňovací lisy SafanDarley pomáhají firmě Gronbach zvyšovat produktivitu, snižovat chybovost a držet konkurenční výhodu

Společnost Gronbach patří mezi přední středoevropské výrobce komponentů kuchyňských spotřebičů pro firmy jako Siemens nebo Bosch. Konkurenční výhodu si získávají díky bezprecedentním kvalitativním standardům a komplexní výrobě od návrhu až po finální produkt. “Zásadní vliv mají technologické inovace v oblasti automatizace a digitalizace. Největším rozdílem oproti minulosti je zvýšená efektivita a přesnost výroby,” říká finanční ředitel Roman Dobrocký, se kterým jsme si povídali o budoucnosti odvětví.

Jaká je vaše výrobní specializace? Jak vypadají finální produkty?

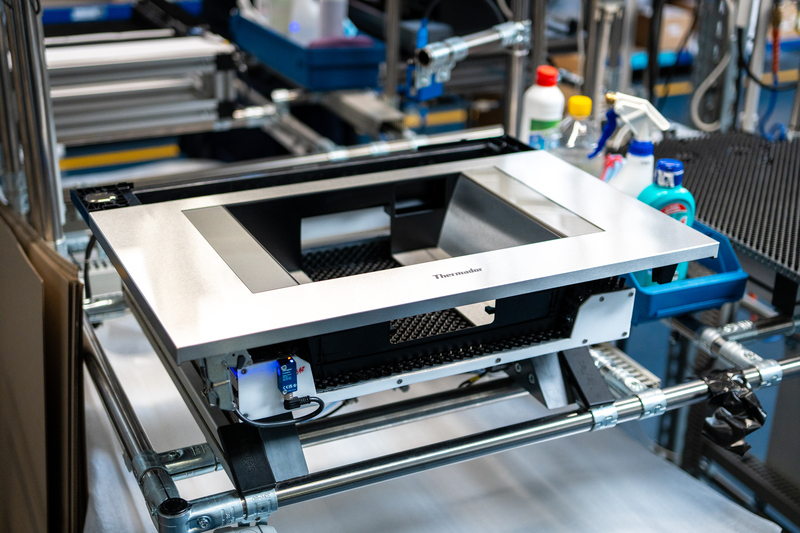

Zabýváme se výrobou vestavných spotřebičů pro domácnosti, především kuchyně. Také kovových součástek pro různá průmyslová odvětví. Jsme specialisté na výrobu lisovaných a ohýbaných dílů, lepení různých druhů materiálů a montáž systémových sestav a komplexních zařízení

Finálními produkty naší výroby jsou například vakuové zásuvky, topné zásuvky, díly do tepelných čerpadel, sestavy a komponenty pro kuchyňské spotřebiče, přední strany kávovarů a součásti vestavných kávovarů. Vyrábíme například pro firmy jako jsou Siemens, Bosch, Bora, Miele nebo Vaillant.

Podílíte se na výrobě velkých a prestižních značek. V čem tkví vaše výhoda? Co vás odlišuje od konkurence?

Odlišujeme se schopností poskytnout komplexní výrobu kovových dílů od jejich návrhu až po sériovou výrobu. Výhodu získáváme naší flexibilitou a schopností reagovat na potřeby zákazníků. Také nabízíme nejvyšší možnou kvalitu a stále zvyšujeme i ekologičnost naší výroby. Jednoduše jdeme s dobou a nikdy neuhneme od nastavených standardů.

K tomu ale nedošlo přes noc. Jaká je stručná historie vaší firmy?

Náš závod v Michalovcích byl založen v roce 2004. Aktuálně disponujeme výrobní plochou 12 000 metrů čtverečních ve třech výrobních halách. V rámci skupiny Gronbach vyrábíme od roku 1964 v Německu, Rakousku, Itálii a v USA máme distribuční firmu. Neustále se snažíme rozvíjet a díky tomu dokážeme nabídnout téměř kompletní portfolio technologií zpracování a opracování plechu.

Jak vnímáte změnu výrobního procesu v posledních letech? V čem je největší rozdíl?

Zásadní vliv mají inovace v oblasti automatizace a digitalizace. Největším rozdílem oproti minulosti je zvýšená efektivita a přesnost výroby. Požadavky stále rostou. Co se nás týče, tak za poslední roky jsme rozšířili výrobu o dvě haly, navýšili počet zaměstnanců a zabezpečili nové technologie pro zajištění konkurenceschopnosti.

Jak přistupujete k automatizaci? Vnímáte to pozitivně? Co vaší společnosti přináší?

Jednoznačně velmi pozitivně. Pomáhá nám zvyšovat produktivitu, snížit míru chyb a zlepšit pracovní podmínky pro naše zaměstnance. Pro některé typy strojů je náročné sehnat kvalifikované pracovníky, proto se snažíme nabídnout atraktivní pracovní prostředí a opravdu investovat do našich lidí.

Stroje dokáží nahradit některé rutinní úkoly, ale lidský faktor zůstává nezbytný pro složitější úkoly a řízení výrobního procesu i strojů samotných. Ani z pohledu našich zaměstnanců jsme nezaznamenali nějaké obavy o pracovní místo. Neautomatizujeme kompletně celý výrobní proces. Automatizovaný je nějaký mezistupeň a když díky tomu ten mezistupeň vyrobí více produktů pro další fáze, tak se zaměstnanost právě naopak zvýší.

Lidé dříve pracovali spíše manuálně. Nyní je potřeba mnohem více vzdělaných operátorů, kteří pokročilou techniku dokáží ovládat i programovat. Jak se změnila náročnost získat takové lidi?

Sehnat specialistu na obsluhu strojů je obecně velký problém a v poslední době máme problém najít i operátora zcela na základní úrovni. Je málo takových lidí, není dostatek pracovní síly v okolí. Snažíme se, aby pracovní místo bylo atraktivní, posíláme lidi na školení, investujeme do jejich rozvoje, ale jak přibývají stroje, tak potřebujeme další a další.

V našem okolí je dostatečné množství technicky zaměřených škol, Michalovce jsou historicky průmyslovým městem v rámci regionu. Po vystudování mladí odcházejí na západ – většinou do automobilek. Je zde rozhodně méně lidí než bylo v minulosti. Když se na trhu takový člověk vyskytne, tak ho hned bereme, ačkoli ho momentálně možná ani nepotřebujeme. Případně to řešíme z vlastních zdrojů, když je někdo šikovnější, dokáže se přeučit, posunout, tak mu zajistíme kurz nebo školení.

Automatizaci používáte pro jednodušší operace. Pomáhá operátorům?

V případě ohraňovacího lisu od SafanDarley se na monitoru pěkně ukazuje, který krok je aktuálně v procesu a jaký následuje. Takže když operátor drží rozdělaný díl v ruce, tak mu obrazovka přesně ukazuje, kde skončil – umí si to automaticky vypočítat. Je to velká pomoc pro orientaci, když v průběhu ohýbání ukazuje přesně kroky, které operátor v podstatě kopíruje. V tomto případě se jedná o software AutoPol.

Bez tohoto softwaru musí být schopen přemýšlet o krok dopředu, jestli mu nebude překážet ohyb u některých stanic. Efektivita tohoto softwaru souvisí s náročnosti dílu. Bez AutoPolu musí lidé logicky přemýšlet, jestli dokáží díl udělat najednou, nebo musí proces rozložit na více kroků, aby náhodou nějaký ohyb nepřekážel. AutoPol si to dokáže přepočítat sám a umí vyhodnotit zda lze díl udělat najednou.

Skutečně je software na programování ohraňovacích lisů AutoPOL tak přínosný?

Rozhodně. Jsme s ním opravdu velmi spokojeni, protože nám poskytuje různé nástroje pro tvorbu programů pro ohýbání kovových dílů. Rovněž nám umožňuje optimalizovat procesy ohýbání, což vede ke zlepšení přesnosti a rychlosti výroby a rovněž snižuje množství odpadu. A jak už zaznělo, příjemnější je i práce pro samotné operátory.

Proč jste se rozhodli pořídit ohraňovací lisy od Canmetu? Čím vás zaujal? Jaké přinesl výhody?

Při výběru dodavatele hodnotíme několik faktorů, jako jsou kvalita dodávaných technologií a s tím spojených služeb, cenová dostupnost, flexibilita, spolehlivost dodávek a rychlý a dostupný záruční i pozáruční servis. Na základě komplexní analýzy a zhodnocení těchto faktorů jsme usoudili, že společnost Canmet je pro nás velmi vhodným dodavatelem.

Mezi nejsilnější stránky spolupráce patří hlavně jejich schopnost poskytnout technickou podporu, spolehlivé dodání strojů a flexibilitu v řešení našich požadavků. Jejich servisní technik je jako doktor pro opravu mašiny. Když nastane chyba, například silný náraz v důsledku nějaké chyby při programování, tak je celý servisní proces velmi rychlý. Ohlásíme problém prostřednictvím e-mailu, dohodneme termín, přijedou a opraví. Vše funguje.

Jaké stroje od Canmetu využíváte a jak jste s nimi spokojeni?

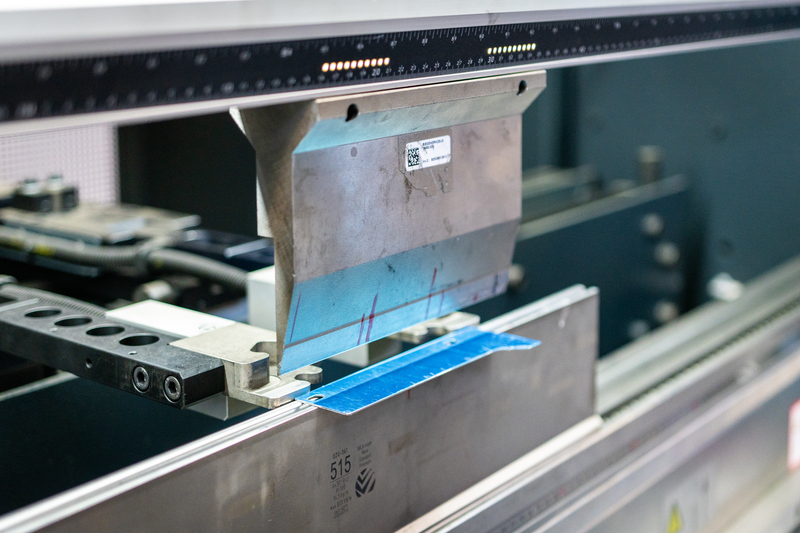

V současnosti máme 11 ohraňovacích lisů. Spokojení jsme velmi, protože přesně splňují naše požadavky na výkon, přesnost i spolehlivost. Čtyři máme nejnovější SafanDarley a mezi ně patří E-Brake 130 Ultra s falcovacím stolem. Ten je opravdu výhodný hlavně pro náročnější díly, které jsou rozloženy na více stanic. Na tomto lisu si to dokážeme rozložit a dělat najednou. U menších ohraňovacích lisů (např. 1 500 mm) nedokážeme udělat takto náročný díl najednou a musíme nejprve udělat předohyb.

Součástí výbavy vašich lisů SafanDarley je falcovací stůl. Co bylo důvodem požadavku na tuto výbavu a jak ji v praxi využíváte?

Důvodem zahrnutí byla schopnost umožnit precizní a efektivní falcování dílů. Tento stůl nám významně napomáhá zpracovávat složité tvary a zároveň zlepšuje celkovou produktivitu výrobního procesu. Na klasických strojích bez falcovacího stolu jsme fungovali tak, že potřebujeme nástroje – ať už razník, nebo spodní matrici – abychom si nadrobili nějaké předohyby.

Následně jsme museli vyměnit dané nástroje za falcovací, abychom mohli pokračovat. Momentálně máme daný stroj s falcovacím stolem, což je jednodušší a efektivnější. Neměníme už nástroje, ale děláme předohyb na daných nástrojích, které jsou k tomu určeny, následně se otevře falcovací stůl, do něj vložíme díl zafalcujeme a vytáhneme. Máme výrobek udělaný najednou, bez výměny nástrojů.

Rovněž používáte nástroje Wila se speciální úpravou, která eliminuje nalepování zinku z pozinkovaných plechů na matrice. Jak hodnotíte jejich přínos?

Funguje to skvěle. Nástroje na sobě mají speciální povlak, jenž zabraňuje tomu, aby se potěr ze zinku zachytával na matrice, což zvyšuje jejich životnost. Není potřeba spodní nástroj, kde je při ohýbání největší tření, tak často čistit. Takže se snižuje čas potřebný k údržbě a zároveň zvyšuje efektivitu celého lisovacího procesu. Wila má různé typy těchto nástrojů – ať už nástroje pro ostré úhly, nebo nějaké speciály, které my vyžadujeme.

Od SafanDarley používáte výlučně ohraňovací lisy modelové řady E-Brake. Proč sázíte výhradně na koncepci servoelektrického pohonu?

Tento typ přináší vyšší přesnost a rychlost, což nám umožňuje ve výrobě dosahovat vysoké úrovně kvality a efektivity. Bonusem je také to, že jsou tiché a s mnohem jednodušší údržbou. V minulosti jsme měli hydraulické lisy konkurenční značky a nevyhovovaly nám. Byla tam spousta oleje a celkově nám připadaly těžkopádné, navíc se často přehřívaly.

Konzultovali jste výběr strojů s Canmetem?

Ano, odborníci z Canmetu nám pomohli s volbou optimálního řešení pro naše potřeby. Technologie jdou stále dopředu a nikdo nemá lepší informace než lidé, kteří jsou přímo u zdroje. Takže se zeptáme, popíšeme daný výrobek a oni nám umí poradit, jaký stroj potřebujeme, případně nám doporučí zajímavou funkci navíc – například naposledy magnetické dorazy nebo měření úhlů.

Jaké parametry a kritéria pro vás byly při výběru zařízení nejzásadnější?

Při výběru byly pro nás klíčové hlavně parametry týkající se výkonu, přesnosti a spolehlivosti strojů, což přispívá k celkovému zlepšení efektivity a produktivity výrobního procesu. Jelikož se společností Canmet spolupracujeme dlouhodobě, věděli jsme, že můžeme očekávat kvalitní servis.

Mají ohraňovací lisy SafanDarley nějaké specifické technologické vychytávky?

Určitě, například magnetické dorazy, které si automaticky přitáhnou plech, aniž by ho operátor musel stále držet. Dále třeba měření úhlů, hydraulické upínání nástrojů, rovněž často využíváme falcovací stůl.

Důležitá je i duální obrazovka, kde vidíme programy a výkresy, takže je pro operátora vše lépe pochopitelné. Hezké znázornění, grafika je jednoduchá a srozumitelná, pěkně vidíme, co je například levý doraz, pravý doraz atd.

Jakým způsobem probíhala instalace a implementace nových strojů? Jak rychle si vaši zaměstnanci zvykli, byl pro ně přechod snadný?

Jelikož jsme měli technickou podporu od společnosti Canmet, instalace a implementace strojů proběhla hladce. Naši zaměstnanci absolvovali velmi lidské a srozumitelné zaškolení na nových lisech, což usnadnilo přechod na novou technologii.

Asi den probíhala instalace a poté dva dny školení, které hodnotíme velmi dobře. Přestože máme již několik ohraňovacích lisů, stále máme školení celé dny, aby bylo vše správně vysvětleno, nezapomnělo se na žádný detail. Podstatné je, aby operátor, který bude obsluhovat mašinu, vše pochopil, takže raději školit půl dne déle než míň.

Řešili jste se zařízeními od Canmetu nějaký problém? Jak jste ho řešili? Jak Canmet reagoval?

Tomu se ve výrobě nedá vyhnout. Občas jsme měli drobné technické problémy, nicméně Canmet zajistil rychlou technickou podporu, která nám pomohla problémy rychle vyřešit.

Jaké trendy ve výrobě ve vašem oboru vnímáte? Jaká myslíte, že bude blízká budoucnost? Čím se odlišují úspěšné společnosti?

Hlavními trendy v našem oboru jsou digitalizace a automatizace, udržitelná a ekologická výroba a také splňování individuálních potřeb zákazníků. Blízká budoucnost pravděpodobně přinese větší pokrok v oblasti robotizace a umělé inteligence, která bude hrát klíčovou roli v optimalizaci výrobních procesů a zlepšení produktivity.

Sami aktivně sledujeme trendy, kolegové chodí na různé výstavy, konference a zajímají se o nové možnosti do budoucna, jak by se daly technologie vylepšit v rámci firmy. Všechno je to poměr cena a přínos pro firmu. Podle tohoto kritéria také vždy vybíráme nové zařízení, když je příležitost investice, která dává smysl, jdeme do toho, aby si firma udržela konkurenceschopnosti.