Za 90 minut dnes narovnáme stejné množství výpalků jako dříve za 3 týdny, investice do technologií je klíčová, prozrazuje ředitel firmy Lasspektrum

První stroj za miliony koupil Petr Hvozdenský na úvěr hned po roce podnikání. Věřil, že k perfektnímu výrobku potřebuje nejlepší technologie a špičkové lidí – tak vsadil vše na jednu kartu. O 11 let později je ředitelem prosperující společnosti dodávající strojírenské výrobky firmám po celém světě. Jak se podle něj trh za tu dobu změnil? Jak konkrétně nové technologie posouvají obor kupředu? A jaký typ firem uspěje v budoucnosti?

Progres, kterého jste dosáhli za poslední dekádu, je obdivuhodný. Z malé dílny jste se rozrostli do několika velkých hal. Na co se dnes specializujete?

Jak už napovídá název společnosti, původně jsme naši činnost stavěli primárně na laserovém pálení a na to se nabalily další stroje a procesy, o něž měli zákaznící zájem. Ohýbací centra, rovnací centrum, obrábění, robotické svařování a podobně, plus k tomu nějaké montáže.

Dnes dodáváme zákazníkům strojní celky, které jsou již nastrojeny elektronikou, kabeláží, displeji. Když chce někdo specifikovat, co děláme, tak s úsměvem říkám, že snad úplně všechno. My totiž opravdu vyrábíme vše od regálových systémů přes autobusy až po vybavení pro letiště.

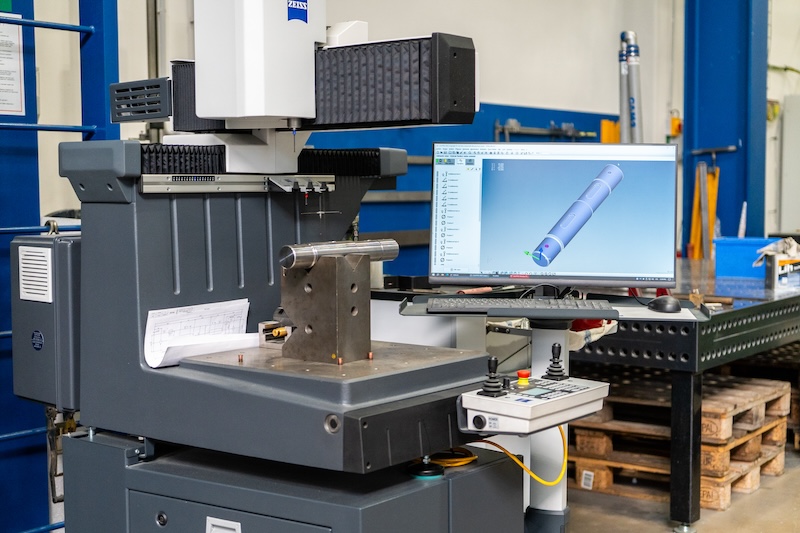

Největší profit má firma z kompletního celku. Naši úkolem je technologicky navrhnout, následně vyvinout, naohýbat, svařit, obrousit, nalakovat, nastrojit, změřit 3D atd. Jednoduše komplexní řešení.

Jak se vám podařilo v začátcích na trhu uchytit?

Firma byla založena třetí měsíc roku 2012 a již na konci roku 2013 jsme dělali složité celky. Už v začátcích nás oslovila švýcarská firma, která patří mezi největší výrobce textilních strojů na světě. Od začátku to vypadalo, že výrobek který od nás chtěli, prostě nevyrobíme.

Strávili jsme v té firmě jeden den, kde nám přesně ukázali, jak co dělají. Následně jsme pro ně svařili dva kusy a s trochou nadsázky jsme ani jeden nemuseli vyhodit. Za jeden den jsme dokázali zakázku dokončit a dodat ji. Některým firmám to trvá i 6 měsíců.

Jeden den místo půl roku? To zní téměř nemožně. Čím jste se odlišili?

Měli jsme opravdu šikovné lidi a hlavně všichni jsme chtěli. Byla to zajímavá zakázka a věděli jsme, že když to dokážeme, tak nám to už nikdo nevezme, protože je to hodně specifická a složitá práce. To nás namotivovalo k neustálému progresu. Začínali jsme na jedné položce pro danou firmu a nyní jich děláme cca 2000.

Dnes vyrábíme pro celý svět – Jižní Amerika, USA, Kanada, Belgie, Španělsko, Portugalsko, Švédsko, Dánsko, Norsko, Slovensko atd.

Jaké jsou teď vaše výhody vůči konkurenci na trhu?

Jednoduše řečeno děláme to, co ostatní dělat nechtějí, většinou z toho důvodu, že to je technologicky složité. Přesnost je naše hlavní výhoda. Naše svářence jsou o dvě až tři třídy přesnější než je česká technická norma. Stroje, které po částech vyrábíme, mají ve výsledku přes 100 metrů. Tyto části musí přesně sedět.

Už v začátcích, abychom zvládli tento typ prací, jsme koupili první velké zařízení – po roce podnikání jsme dali 7,5 milionu korun za ohýbačku. Když chcete vyrobit perfektní kus, tak musíte mít perfektní stroj a dobrý plech. Kdyby to už v této fázi mělo nějaké odchylky, tak jsme skončili, protože víme, že to už nesvaříme dle potřeby.

Přesnost, preciznost a perfekcionismus odráží vaši povahu. Jak jsou na tom ostatní lidé?

Na ty jsem měl ohromné štěstí. Dokáží sdílet i realizovat to, co jsem si namyslel. Když jsem v roce 2008 dokončil VUT v Brně, byl jsem zaměstnán v podobné laserové firmě. Tam jsem po dvou letech skončil a následně jsem chodil po pohovorech. Kvůli horší jazykové výbavě se mi však nedařilo najít pozici, která by odpovídala tomu, co chci dělat.

Rozhodl jsem se, že do toho půjdu po hlavě a za podpory rodičů jsem založil firmu. První dva roky byly strašně těžké. Nějaké zakázky jsme měli, ale moc jich nebylo. Pro zmiňovanou švýcarskou firmu jsme dělali jednu položku – byli jsme tam tři lidi, pro nás to stačilo, ale abychom zvládli ufinancovat všechny nové stroje, úvěry a nájmy, počítače, software, potřebovali jsme práce víc. Ale věřili jsme našemu přístup a nyní jsme na trhu 12 let.

Jak jste v začátcích získávali kontakty?

Nějaká spojení jsem samozřejmě měl z bývalé firmy, kde jsem věděl, že třeba nebyli spokojeni. Někteří tito zákazníci nám zůstali doteď.

Jak vnímáte technologický progres ve vašem oboru? Automatizace je tématem číslo jedna i ve vaší firmě?

Jednoznačně, stále se snažíme inovovat. Například v pravidelných pětiletých cyklech kupujeme nový laser, který je stále rychlejší, výkonnější, spolehlivější, vývoj součástek je pokročilejší. Vše se zrychluje a naši kluci se musí přizpůsobit. 90 % lidí je nadšeno, že máme nové moderní technologie, roboty.

Usnadní jim to práci a zrychlí, ale pak jsou samozřejmě ti, kteří tomu nejsou úplně nakloněni, první týden je to třeba mrzí, ale pak jim už nic jiného nezbyde.

Skutečně se vám vyplatí měnit nová zařízení už po pěti letech?

Ano, vyplatí. My staré stroje přeprodáme a rozdíl ceny se nám vždy vrátí. Ten laser kupujeme s 5letou zárukou, která stojí cca 1,5 milionu. Za těch 5 let neplatíme za stroj v podstatě nic a oni se o něj plnohodnotně starají. Když pak takový stroj nabídneme někomu dalšímu a on vidí, jak bylo o zařízení pečováno, tak ho obvykle vezme okamžitě.

Dokáží nové technologie zastoupit některé zaměstnance?

Chodí k nám paní docentka se studenty z VUT, kde jsou různé granty na tento průmysl, a často mám pocit, že studenty učí, že časem budou lidi nahrazeni stroji. Ti poté přijdou sem a vidí, že lidi stroje nikdy nenahradí, pouze jim pomáhají při práci.

Lidský um a šikovnost prostě robot nikdy nezvládne. Ti žáci a docenti u nás zažijí v praxi, že robot nedokáže všechno udělat. Precizní práce, kde se musíte podívat, srovnat si to, tam se bavíme desetinách milimetru, někde je potřeba to doklepnout nebo správně zabrat podle pohledu. Stroj to nedokáže.

Stroje jsou manuální prodloužení ruky člověka, který bez ní nemůže fungovat. Stroj se musí naprogramovat a poté obsluhovat. Je třeba pořád kontrolovat.

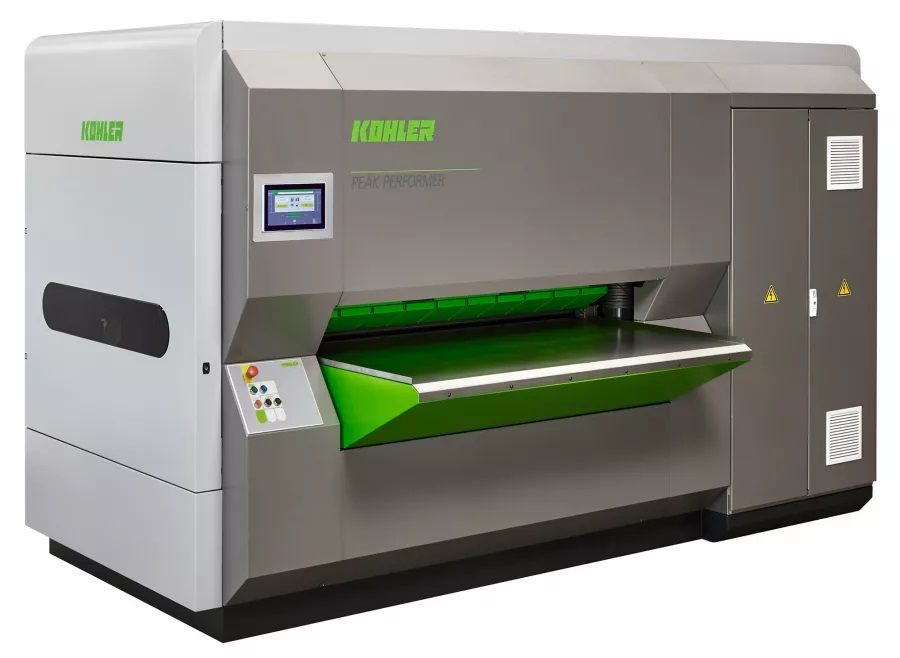

Relativně nedávno jste se rozhodli investovat do německé rovnačky KOHLER Peak Performer. Jak ji hodnotíte?

Jedná se o pokročilý stroj, ke kterému je potřeba takzvaně dospět a mít dost zkušenosti, pak dokáže ve výrobě velice pomoci. Nestačí nastavit, že chci rovnat tento plech a ono to bude. Člověk by měl vědět, jak byl ten plech vypálený, jaká jsou v něm vlákna, jak ho tam správně vložit a jakou rychlost pustit.

Je tam spousta parametrů, které je třeba nastavit – to je ale podstata toho, co skutečně zajistí perfektní výsledek. Důležité je, že stroj má všechny tyto možnosti nastavení.

Když kupujete rovnačku, není možné pořídit jedno univerzální zařízení pro všechny délky a tloušťky plechu. My máme takový střed. Tuto konfiguraci jsme pořídili proto, že potřebujeme rovnat i menší věci. Na jižní Moravě jsou firmy, které mají mnohem větší stroje, ale nedokážou rovnat malé kusy. My máme úplně jiné válečky, takže třeba tlustší věci děláme v kooperaci s někým jiným.

Přesto je realita taková, že stroj zvládne rovnat díly dokonce až o 20 % tlustší, než jsou oficiálně udané parametry.

Co vás přimělo k pořízení rovnačky? Vyplácí se?

Dostali jsme se do fáze výroby, kdy zákazníci zpřesňují výkresy a mají nižší tolerance na rovinnost. My jsme dříve rovnali malé kusy normálně kladivem, nešlo to jinak, ale trvalo to dlouho a ta přesnost nikdy nebyla tak striktní.

Rovnačka nám umožňuje pracovat řádově i o tisíce procent rychleji. Například 4 000 kusů, jednu výrobní dávku, když jsem zadal člověku na rovnání, tak to trvalo 3 týdny, ale teď na stroji to má hotové za hodinu a půl.

Věděl jsem, že pokud chceme mít přesnější dílce, tak prostě musíme tuto rovnačku koupit, protože cokoliv jiného by nebylo ekonomické.

Podle jakých kritérii jste se při výběru rozhodovali?

Momentálně to byla rychlost dodání. My už jsme nabrali hodně dílců na rovnání a už jsem zaměstnal čtyři lidi, kteří manuálně rovnali, takže jsem potřeboval opravdu rychlé dodání.

Na evropském trhu jsou vlastně dva hlavní hráči, co se týká rovnaček – a ten druhý nedokázal nabídnout stroj v takové velikosti. Při stejných parametrech bylo to zařízení minimálně o 40 % větší a cenově vycházelo stejně.

Věděli jste přesně, jaké parametry měla nová rovnačka mít? Nebo jste řešili nějaké specifikace s Canmetem?

Předběžně jsme si našli, co bychom chtěli, ale později jsme došli k závěru, že se nám toto zařízení nehodí. Takže jsme řekli, co všechno potřebujeme, aby to dokázalo rovnat, a Canmet nám doporučil zařízení v přesné konfiguraci.

Jak vypadala instalace a implementace do výroby?

Vše proběhlo neuvěřitelně rychle. Vybrali jsme stroj s dobrou dostupností, který byl skladem, takže v horizontu měsíce už byl u nás. Realita v tomto odvětví je taková, že stále vše hrozně trvá. Dodávky dílů, kabeláže i čipů trvají pořád dlouho, takže v tomto případě to bylo až nestandardně rychle.

Kamion se strojem dojel ráno kolem deváté, stroj se složil, přijel technik z Canmetu, rovnačku nastavil a snad za hodinu už jsme rovnali. Druhý den od rána už jsme na stroji naplno pracovali.

Rovnačku máte v provozu přes 3 měsíce, jak ji hodnotíte v detailu?

Ten stroj až předčil mé očekávání, pokud jde o efektivitu rovnání. Nečekal jsem, že to dokáže srovnat dílce až tak dobře. Ušetřenou lidskou sílu můžeme použít jinde a zároveň se nám zrychluje celkový proces svařování. Dílce se pak následně různě zakládají do stroje, čili potřebujeme, aby byl výpalek dokonale rovný.

Pokud je křivý, tak jej tam prostě nedáte, nebo se musí znovu doklepat. Takže je mnohem jednodušší, když je díl srovnán rovnou, a pak jej snadno vložíme kam potřebujeme a robot jede dál.Takže kromě násobně rychlejšího rovnání dokážeme zrychlit i navazující procesy.

Vidíte nějaká negativa?

Zatím jsem na nic nenarazil. Německé zpracování stroje uvnitř je perfektní, takže i údržba je poměrně snadná. Já osobně ve firmě řeším kromě nákupu strojů rovněž jejich údržbu. Když se podívám dovnitř do zařízení a vidím, jak je to všechno krásně zpracované, tak mám radost.

Jak hodnotíte servisní podmínky Canmetu?

Za ty 3 měsíce jsme žádnou servisní podporu nevyužili, ale dle smlouvy máme reakční dobu do 48 hodin. Tím, že mají centrálu tady v Brně, tak by měla být podpora okamžitá – a tak jsme se i domlouvali.

Poradit dokážou obratem i vzdáleně, dokáží se připojit na mašinu podívat se, co by tam mohlo být a poradit. Ze zkušeností, když to srovnám třeba s italskými stroji, které jsme měli předtím, od těch jsme radši už úplně upustili. Tam mají na všechno čas a servis vůbec nefunguje tak, jak bychom si představovali.

Zdá se, že technologické inovace obecně vnímáte jako jeden z hlavních pilířů vaší prosperity. Je to budoucnost strojírenství?

Automatizace ano, robotika super, ale jsou místa, kde se prostě člověk nedá nahradit. Snažíme se držet s dobou a jít v těch nejlepších a ověřených technologiích. Naši zákazníci, kteří jsou ve svých oborech nejlepší na světě, rovněž sledují jak se vyvíjíme, jaké stroje používáme, jak je servisujeme, jaké dáváme lidem školení.

Trendem je jít s dobou a obměňovat technologii za nejnovější. Vždy sledujeme horizont 5 let, kde ty změny na strojích jsou prostě úžasné, zjednodušují práci a zrychlují. Když si vezmu některé firmy se kterými spolupracujeme, když nestíhám – oni mají 20 let staré stroje a cenově absolutně nedokáží konkurovat, natož kvalitou. Když je ten stroj třikrát nebo čtyřikrát pomalejší, logicky musí cena vyrobeného dílu být o dost dražší.

Našim stylem neustálé technologické inovace jde z mé zkušenosti tak 20 % firem. Já jsem ještě docela mladý v porovnání s jinými majiteli a oni už si prostě nechtějí brát úvěr na nový stroj. Volí konzervativní strategii, mnohdy to prostě chtějí nějak takzvaně doklepat s tím, co mají. Já osobně moc rád sleduju technologické trendy a nemám problém investovat do technologií, které dávají smysl, které se nám vyplatí.

Stroje zmíněné v článku

Peak Performer

Spolehlivé a přesné rovnání a uvolnění vnitřního napětí v plechu, vysekaných a vyřezaných výrobcích. Usnadnění následujících operací ohýbání, svařování a montáže.

více