Na stroje RAS se bez závady spoléháme už 20 let, jsou nejlepší, říká spolumajitel firmy KLIMAT

Jedním z odvětví, kde se při výrobě neobejdete bez specifických zařízení, je i výroba vzduchotechnických potrubí. KLIMAT už 20 let sází na německého výrobce RAS, který vyniká vysokou spolehlivostí svých strojů. “Investice do technologií zvyšují kvalitu a efektivitu celé produkce, v konečném výsledku tedy i zisk,” prozrazuje Ján Skovajsa, spolumajitel slovenské společnosti.

Jaké je hlavní zaměření společnosti KLIMAT?

Vyrábíme vzduchotechnické potrubí z pozinkovaného plechu pro rozvod vzduchu, od bytovek po obchodní centra a výrobní továrny. Všechny typy potrubí, všech skupin – 1, 2, 3. A samozřejmě příslušenství, nějaké kladky, žaluzie nebo třeba mřížky.

Jak si vás firmy vybírají?

Funguje to tak, že stavba pošle kusovník nebo výkres a my z toho naceníme, co dokážeme dodat. Oni si už pak vybírají, zda chtějí vše, nebo jen část, porovnávají ceny a tak dále.

Jak vnímáte konkurenci ve vašem oboru?

Potrubí se dá vyrábět i v garáži jen s minimem strojů, alespoň to základní. S příslušenstvím to je už horší, tam už je potřeba specializované mašiny. Co se týče konkurence, několik firem na Slovensku najdeme, ale my se soustředíme na sebe.

V čem je vůči konkurenci vaše výhoda?

Snažíme se mít co nejmodernější technologie a dost investujeme do nových strojů. Tím pádem dokážeme rychle a efektivně vyrábět a držet dobré ceny. Samozřejmě velmi podstatným faktorem je i samotná kvalita výrobků, kterou díky špičkovým technologiím dokážeme držet vysoko. Kvalitní stroje umožňují kvalitní výstupy.

Firma vznikla v roce 2002, jak se od té doby výroba mění?

Základní stroje se změnily jen velmi málo. Co se týká falcování a obecně toho, co nabízí RAS, tak ty stroje fungují snad 30 let na stejném principu. Spíše se změnil systém přírub, zjednodušil se. Potrubí je lehčí, používají se tenčí materiály, systém závěsů se změnil. Například tmelení se začalo dávat do falců, donedávna se tmelilo ručně. Řekněme, že se to přirozeně evolučně vyvíjí, nic radikálního i co se týče strojů – u nich můžeme vidět spíš drobné změny a také jsou rychlejší.

Vy jste ale pracovali s pokročilou technologií už od založení firmy, je to tak?

V Novém Městě byla kolébka vzduchotechniky už za minulého režimu. Byla zde velká fabrika, kde se vyrábělo. Začínal tam i můj otec, který pak koupil dva stroje značky RAS, ty tu stále někde máme. Ty byly jediné dvě specifické mašiny, které jsou ke vzduchotechnice potřeba. Ostatní, jako je ohýbačka nebo tabulové nůžky, už jsou běžné stroje, které se využívají i jinde v kovovýrobě. My jsme začínali v podnájmu se dvěma stroji.

Jakým způsobem se ve vaší výrobě projevují prvky automatizace?

Automatizace je spíše pro kruhové potrubí, které je víceméně standardizované. Hranaté je čistě atypické, dá se tam nějaká automatizace uplatnit, ale stále je tam značný podíl lidské práce. Pro kruhové potrubí je možné použít roboty, ale ty my nevyužíváme, to je spíše pro firmy, které vyrábějí obrovské množství a dodávají po celé Evropě.

Vaše zaměření je zejména na zakázkovou výrobu?

Ano, víceméně ano. Samozřejmě to závisí na trhu a možnostech, neboť přece jen ty specializované stroje je potřeba takzvaně nakrmit. Jsou velmi drahé, takže je nutné mít skutečně velký odbyt, aby se to celé vyplatilo.

Pokud vám nejde o to, aby stroje pracovaly za lidi, v čem vnímáte největší přínos nových technologií?

Záleží na konkrétním stroji, například u vysekávačky nebo laseru jde o rychlost a přesnost. Kdysi, když se stříhalo nůžkami, tak to strašně dlouho trvalo a přesnost se vůbec nedala srovnat. Pokud jde o specializované vzduchařské stroje, pořád to stojí hlavně na lidské práci, jednou z výhod ale je, že jsou rychlejší.

Abych dal příklad, když si představíme něco atypického, jako je třeba digestoř, která se vysekává, kreslí, ohraňuje, nýtuje. Je to celá stavebnice, kterou teď zvládneme vyrobit rychleji. Velkým krokem v před prošlo i příslušenství. I to celý proces výrazně zrychluje. A některé věci už samozřejmě nemusíme kreslit ručně, uděláme 3D model a CNC stroj to vyrobí.

Zdá se, že jednotka času je pro vás velmi podstatná, máte to dobře spočítané?

Jistě, výrazně to ovlivňuje cenu výrobku. Jasně, že cena práce jde nahoru z roku na rok. Kdysi, 20–30 let dozadu, při tehdejší ceně práce byly stroje tak drahé, že se to nevyplatilo. Nyní se to mění a stroje, které zvyšují efektivitu práce, rázem dávají ekonomický smysl. A bude to platit čím dál víc.

Narážíte na to, že je v současné době obtížné najít kvalitní zaměstnance?

Z deseti nových lidí se opravdu dobře chytne možná jeden. Ono se to sice nezdá, myslíte si, že jsou to jednoduche operace, ale není to jako pásová výroba. Je potřeba to opravdu umět, je to taková klempířina. Musíte mít zkušenosti a také přitom přemýšlet.

Problém je to, že lidé nejsou vůbec, nebo že nemají dostatečnou specializaci?

Aktuálně je zde mnoho zahraničních firem, kde jsou skvělé podmínky i platy. Pracuje se tam s automaty nebo na linkách, kde ta práce není příliš fyzicky náročná, člověk to jen musí vydržet. Tím pádem i učňů, kteří něco opravdu umí, je méně. Mladí spíš chtějí na gymnázia a podobné školy. Na trhu je dost méně náročné a někdy i lépe placené práce. Chtějí být spíš programátoři nebo pojišťováci. Lidí je obecně méně a těch kvalitních ještě míň.

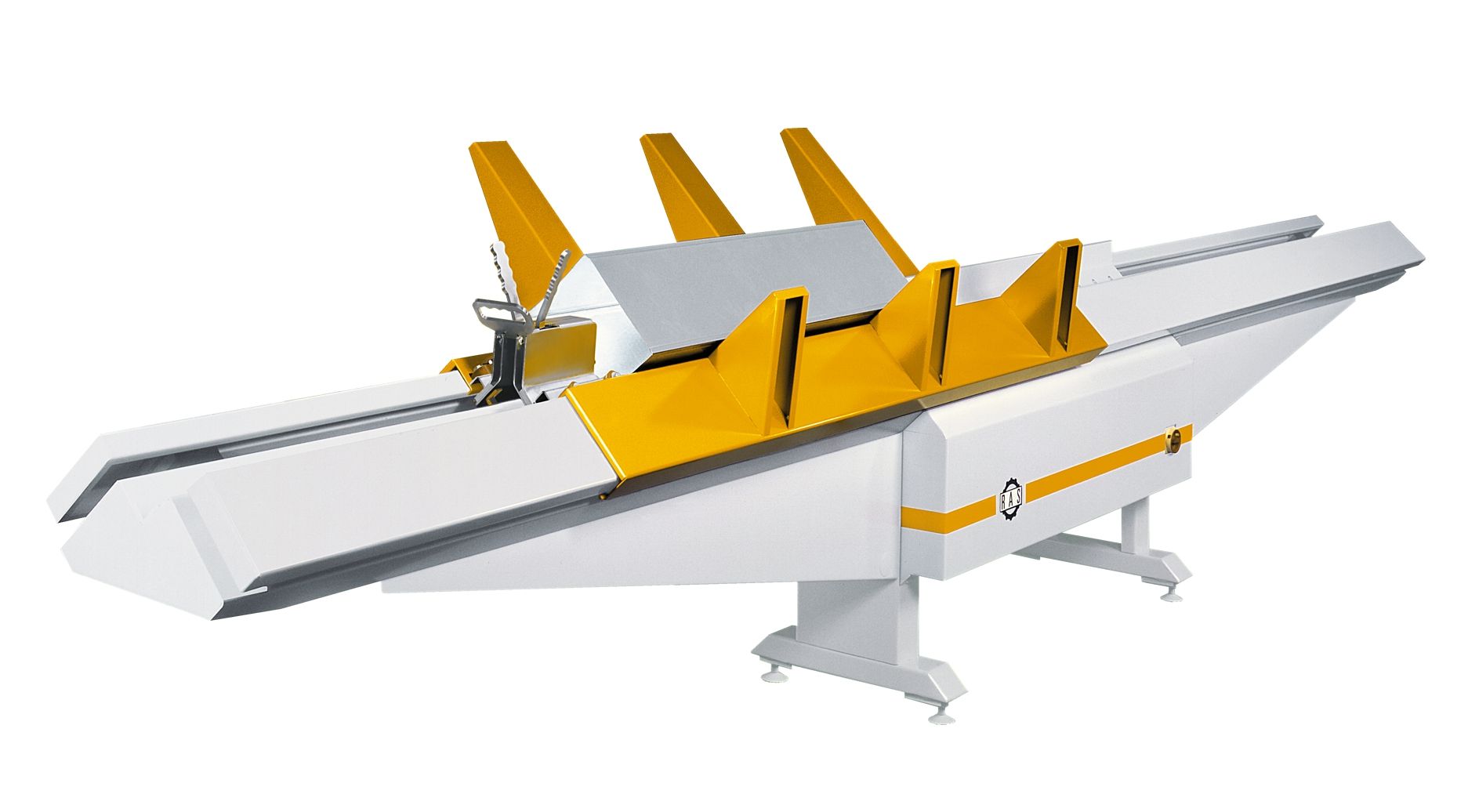

Jaké stroje od Canmetu aktuálně používáte?

Teď používáme nový RAS DuctZipper a RAS SpeedySeamer, Dříve jsme používali jejich staré varianty. Ty jsme kupovali už v roce 2000, byly modré a ještě je ve skladu stále máme. Původně jsme je brali přímo od firmy RAS, tenkrát tady ještě neměli zastoupení.

Když jste pořizovali nové stroje RAS, Canmet byl díky jejich zastoupení automatická volba?

Přesně tak, Canmet zastupuje RAS v této lokalitě a my jsme s tímto výrobcem měli velice dobrou zkušenost, léty se nám osvědčil. Ve srovnání s jinými výrobci podobných strojů mají podle mě RAS nejlepší provedení, sice nejsou nejlevnější, ale vyplatí se. Máme přímé srovnání, zkoušeli jsme i jiné zařízení a třeba turecká alternativa se zadřela po třech měsících, byla tam špatně vyřešená kolečková ložiska. RAS nám šlape 20 let úplně bez problémů. Důležitá pro nás je i dobrá dostupnost servisu.

Jaké jsou klíčové parametry, které udávají kvalitu strojů RAS?

Jednoduchá a příjemná obsluha, spolehlivost mašiny a její robustnost. Nevyžaduje tolik péče jako ty ostatní. V podstatě nepřetržitě dokáže pracovat s různými materiály. Velmi podstatné je například to, z čeho jsou vyrobeny tvarovací válce, jak se opotřebovávají a jak často se musí měnit. My máme pořád ty původní už 20 let. Vlastně nevím, zda za celou tu dobu byl vůbec nějaký problém, určitě nic zásadního.

Nové stroj už potřebovaly nějaký servisní zásah?

Ne ne, vůbec nic. Jak už jsme říkal, RAS je maximálně spolehlivý, to je ale sen každého vedoucího, aby servis vůbec nemusel řešit. Nejlepší je vybrat si takové stroje, na které je prostě spoleh. Jednou jsme Canmetu volali kvůli nastavení a to se vyřešilo obratem.

Nahrazení starých strojů novými tudíž bylo spíše formalitou?

Ano, v tomto případě nebylo co řešit, nepotřebovali jsme žádné školení ani nic podobného. Ovládání je velmi jednoduché. Prostě se to složilo z kamionu dolů a naši chlapi už si poradili.

Zdá se, že jste si RAS skutečně oblíbili. Jsou ty stroje opravdu tak dobré?

Naše přímá zkušenost s nimi i jejich alternativami jiných výrobců je velmi silná. Důležitým kritériem při výběru byl i snadno dostupný servis ze strany Canmetu, i když, jak už jsem říkal, ten zatím nevyužíváme. A ani ta cena není nijak vysoká, není to tak, že by jiná varianta stále třeba půlku. Ušetřit třeba 2 000 euro pro nás nemá význam, ta kvalita je jinde.

Jsou v oboru vzduchotechniky v posledních letech nějaké zásadní technologické změny, na které musíte reagovat?

Kdysi se příruby dělaly z L profilů, standardních, které jsou normalizovány, silnostěnné. Nyní jsou stroje, které udělají z tenkého plechu lištu. V podstatě to byla za poslední roky při výrobě potrubí taková hlavní změna. Výrazně to urychlilo práci a také zlehčilo to samotné potrubí. Usoudil jsem však, že pro nás by to zatím nebyl přínos.

Kdysi třeba nebyly plazmové řezačky, všechno se stříhalo nůžkami, ručně. Nebo byly velké křivkové nůžky, na kterých se stříhaly oblouky. Pak přišla plazmová řezačka počítačem řízená, to byl velký skok dopředu. Udělal se program a vypálila to mašina. Na požadavky trhu je potřeba neustále reagovat, stejně tak důležité je ale umět dobře počítat a investovat jen do zařízení, která se vyplatí.

Specifické stroje na vzduchařinu se stále neobejdou bez kvalitních lidí a jejich ruční práce. Jakým způsobem se implementace nových, moderních zařízení projevuje na ekonomice výroby?

Jsou stroje, které výrobu dramaticky zefektivňují. Jeden člověk je dokáže ovládat a více produkovat, to je pak vidět i na výplatě, může si více vydělat. Čím více se nějaký firma zaměřuje na robotickou velkovýrobu, tím více se to může vyplatit. Na druhou stranu, my se soustředíme na různé atypické konstrukce, které po nás firmy požadují, takže nejde jen o maximální rychlost produkce, ale i kvalitu a specifické operace, které díky dobré technologii dokážeme dělat. V tom, že zvládáme všechny tyto doměry a podobné věci, je naše velká síla.