Na stroje RAS sa bez závady spoliehame už 20 rokov, sú najlepšie, hovorí spolumajiteľ firmy KLIMAT

Jedným z odvetví, kde sa pri výrobe nezaobídete bez špecifických zariadení, je aj výroba vzduchotechnických potrubí. KLIMAT už 20 rokov stavia na nemeckého výrobcu RAS, ktorý vyniká vysokou spoľahlivosťou svojich strojov. „Investície do technológií zvyšujú kvalitu a efektivitu celej výroby, v konečnom výsledku teda aj zisk,” prezrádza Ján Skovajsa, spolumajiteľ slovenskej spoločnosti.

Aké je hlavné zameranie spoločnosti KLIMAT?

Vyrábame vzduchotechnické potrubie z pozinkovaného plechu na rozvod vzduchu, od bytoviek po obchodné centrá a výrobné továrne. Všetky typy potrubia, všetkých skupín - 1, 2, 3. A samozrejme príslušenstvo, nejaké kladky, žalúzie alebo napríklad mriežky.

Ako si vás firmy vyberajú?

Funguje to tak, že stavba pošle kusovník alebo výkres a my z toho naceníme, čo dokážeme dodať. Oni si už potom vyberajú, či chcú všetko, alebo len časť, porovnávajú ceny a tak ďalej.

Ako vnímate konkurenciu vo vašom odbore?

Potrubie sa dá vyrábať aj v garáži len s minimom strojov, aspoň to základné. S príslušenstvom to je už horšie, tam už sú potrebné špecializované mašiny. Čo sa týka konkurencie, niekoľko firiem na Slovensku nájdeme, ale my sa sústredíme na seba.

V čom je voči konkurencii vaša výhoda?

Snažíme sa mať čo najmodernejšie technológie a dosť investujeme do nových strojov. Tým pádom dokážeme rýchlo a efektívne vyrábať a držať dobré ceny. Samozrejme veľmi podstatným faktorom je aj samotná kvalita výrobkov, ktorú vďaka špičkovým technológiám dokážeme držať vysoko. Kvalitné stroje umožňujú kvalitné výstupy.

Firma vznikla v roku 2002, ako sa odvtedy výroba mení?

Základné stroje sa zmenili iba veľmi málo. Čo sa týka falcovania a všeobecne toho, čo ponúka RAS, tak tie stroje fungujú snáď 30 rokov na rovnakom princípe. Skôr sa zmenil systém prírub, zjednodušil sa. Potrubie je ľahšie, používajú sa tenšie materiály, systém závesov sa zmenil. Napríklad tmelenie sa začalo dávať do falcov, donedávna sa tmelilo ručne. Povedzme, že sa to prirodzene evolučne vyvíja, nič radikálne aj čo sa týka strojov – u nich môžeme vidieť skôr drobné zmeny a tiež sú rýchlejšie.

Vy ste ale pracovali s pokročilou technológiou už od založenia firmy, je to tak?

V Novom Meste bola kolíska vzduchotechniky už za minulého režimu. Bola tu veľká fabrika, kde sa vyrábalo. Začínal tam aj môj otec, ktorý potom kúpil dva stroje značky RAS, tie tu stále niekde máme. Tie boli jediné dve špecifické mašiny, ktoré sú k vzduchotechnike potrebné. Ostatné, ako je ohýbačka alebo tabuľové nožnice, už sú bežné stroje, ktoré sa využívajú aj inde v kovovýrobe. My sme začínali v podnájme s dvoma strojmi.

Akým spôsobom sa vo vašej výrobe prejavujú prvky automatizácie?

Automatizácia je skôr pre kruhové potrubie, ktoré je viac-menej štandardizované. Hranaté je čisto atypické, dá sa tam nejaká automatizácia uplatniť, ale stále je tam značný podiel ľudskej práce. Pre kruhové potrubie je možné použiť roboty, ale tie my nevyužívame, to je skôr pre firmy, ktoré vyrábajú obrovské množstvo a dodávajú po celej Európe.

Vaše zameranie je najmä na zákazkovú výrobu?

Áno, viac-menej áno. Samozrejme to závisí od trhu a možností, pretože predsa len tie špecializované stroje je potrebné takzvane nakŕmiť. Sú veľmi drahé, takže je nutné mať skutočne veľký odbyt, aby sa to celé vyplatilo.

Pokiaľ vám nejde o to, aby stroje pracovali za ľudí, v čom vnímate najväčší prínos nových technológií?

Záleží na konkrétnom stroji, napríklad pri vysekávačke alebo laseri ide o rýchlosť a presnosť. Kedysi, keď sa strihalo nožnicami, tak to strašne dlho trvalo a presnosť sa vôbec nedala porovnať. Pokiaľ ide o špecializované vzduchárske stroje, stále to stojí hlavne na ľudskej práci, jednou z výhod ale je, že sú rýchlejšie.

Aby som dal príklad, keď si predstavíme niečo atypické, ako je napríklad digestor, ktorý sa vysekáva, kreslí, ohraňuje, nituje. Je to celá stavebnica, ktorú teraz zvládneme vyrobiť rýchlejšie. Veľkým krokom v pred prešlo aj príslušenstvo. Aj to celý proces výrazne zrýchľuje. A niektoré veci už samozrejme nemusíme kresliť ručne, urobíme 3D model a CNC stroj to vyrobí.

Zdá sa, že jednotka času je pre vás veľmi podstatná, máte to dobre spočítané?

Iste, výrazne to ovplyvňuje cenu výrobku. Jasne, že cena práce ide hore z roka na rok. Kedysi, 20-30 rokov dozadu, pri vtedajšej cene práce boli stroje také drahé, že sa to neoplatilo. Teraz sa to mení a stroje, ktoré zvyšujú efektivitu práce, razom dávajú ekonomický zmysel. A bude to platiť čoraz viac.

Narážate na to, že je v súčasnej dobe ťažké nájsť kvalitných zamestnancov?

Z desiatich nových ľudí sa naozaj dobre chytí možno jeden. Ono sa to síce nezdá, myslíte si, že sú to jednoduché operácie, ale nie je to ako pásová výroba. Je potrebné to naozaj vedieť, je to taká klampiarina. Musíte mať skúsenosti a taktiež pritom premýšľať.

Problém je to, že ľudia nie sú vôbec, alebo že nemajú dostatočnú špecializáciu?

Aktuálne je tu mnoho zahraničných firiem, kde sú skvelé podmienky aj platy. Pracuje sa tam s automatmi alebo na linkách, kde tá práca nie je príliš fyzicky náročná, človek to len musí vydržať. Tým pádom aj učňov, ktorí niečo naozaj vedia, je menej. Mladí chcú skôr na gymnáziá a podobné školy. Na trhu je dosť menej náročnej a niekedy aj lepšie platenej práce. Chcú byť skôr programátori alebo poisťovatelia. Ľudí je všeobecne málo a tých kvalitných ešte menej.

Aké stroje od Canmetu aktuálne používate?

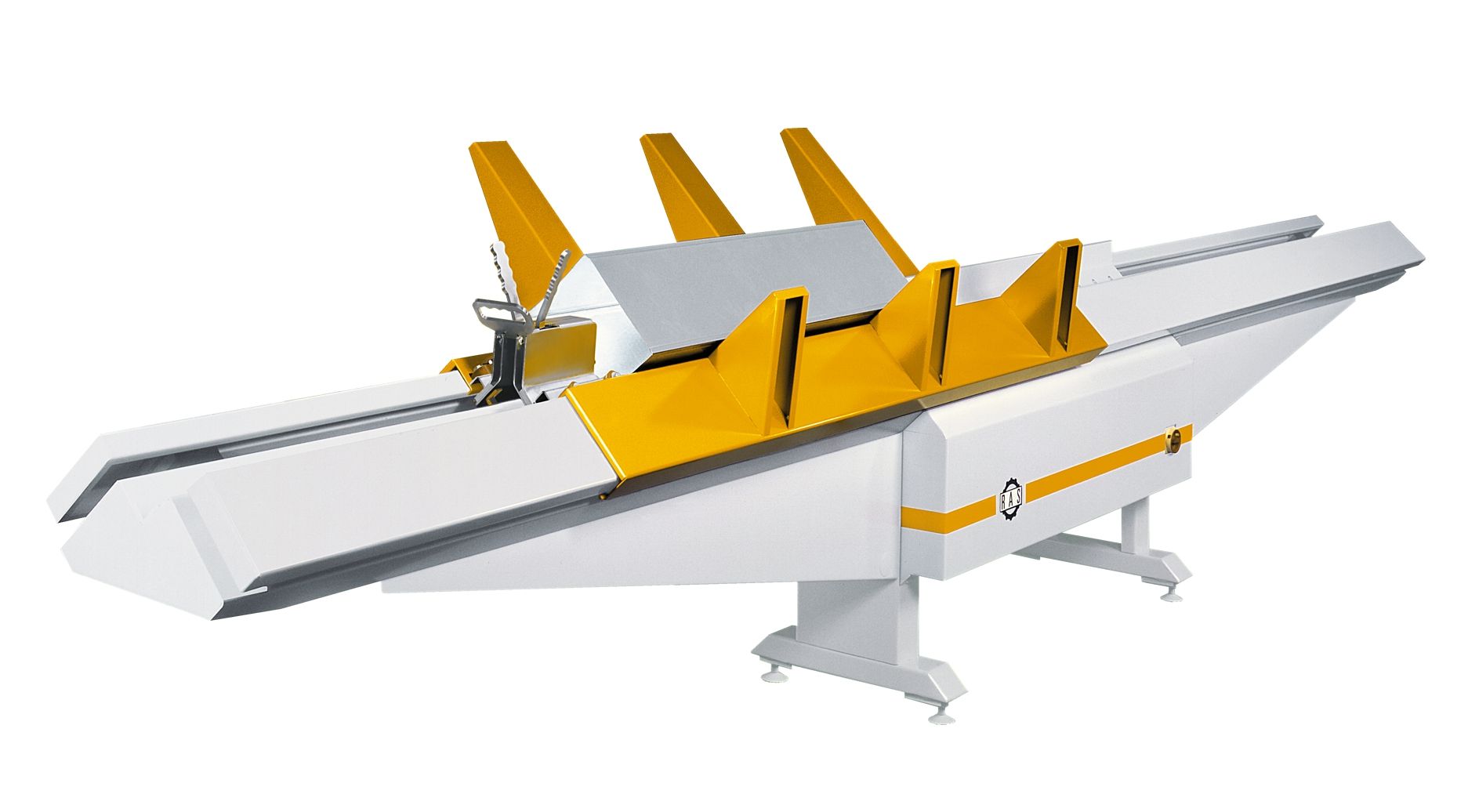

Teraz používame nový RAS DuctZipper a RAS SpeedySeamer, Predtým sme používali ich staré varianty. Tie sme kupovali už v roku 2000, boli modré a ešte ich v sklade stále máme. Pôvodne sme ich brali priamo od firmy RAS, vtedy tu ešte nemali zastúpenie.

Keď ste kupovali nové stroje RAS, Canmet bol vďaka ich zastúpeniu automatická voľba?

Presně tak, Canmet zastupuje RAS v tejto lokalite a my sme s týmto výrobcom mali veľmi dobrú skúsenosť, rokmi sa nám osvedčil. V porovnaní s inými výrobcami podobných strojov majú podľa mňa RAS najlepšie prevedenie, síce nie sú najlacnejšie, ale oplatí sa. Máme priame porovnanie, skúšali sme aj iné zariadenia a trebárs turecká alternatíva sa zadrela po troch mesiacoch, boli tam zle vyriešené kolieskové ložiská. RAS nám šliape 20 rokov úplne bez problémov. Dôležitá pre nás je aj dobrá dostupnosť servisu.

Aké sú kľúčové parametre, ktoré udávajú kvalitu strojov RAS?

Jednoduchá a príjemná obsluha, spoľahlivosť mašiny a jej robustnosť. Nevyžaduje toľko starostlivosti ako tie ostatné. V podstate nepretržite dokáže pracovať s rôznymi materiálmi. Veľmi podstatné je napríklad to, z čoho sú vyrobené tvarovacie valce, ako sa opotrebovávajú a ako často sa musia meniť. My máme stále tie pôvodné už 20 rokov. Vlastne neviem, či za celú tú dobu bol vôbec nejaký problém, určite nič zásadné.

Nové stroje už potrebovali nejaký servisný zásah?

Nie nie, vôbec nič. Ako sme už hovorili, RAS je maximálne spoľahlivý, to je ale sen každého vedúceho, aby servis vôbec nemusel riešiť. Najlepšie je vybrať si také stroje, na ktoré je jednoducho spoľah. Raz sme Canmetu volali kvôli nastaveniu a to sa vyriešilo obratom.

Nahradenie starých strojov novými teda bolo skôr formalitou?

Áno, v tomto prípade nebolo čo riešiť, nepotrebovali sme žiadne školenia ani nič podobné. Ovládanie je veľmi jednoduché. Jednoducho sa to zložilo z kamiónu dole a naši chlapi už si poradili.

Zdá sa, že ste si RAS skutočne obľúbili. Sú tie stroje naozaj také dobré?

Naša priama skúsenosť s nimi aj ich alternatívami iných výrobcov je veľmi silná. Dôležitým kritériom pri výbere bol aj ľahko dostupný servis zo strany Canmetu, aj keď, ako som už hovoril, ten zatiaľ nevyužívame. A ani tá cena nie je nijako vysoká, nie je to tak, že by iná varianta stála napríklad polovicu. Ušetriť napríklad 2 000 eur pre nás nemá význam, tá kvalita je inde.

Sú v odbore vzduchotechniky v posledných rokoch nejaké zásadné technologické zmeny, na ktoré musíte reagovať?

Kedysi sa príruby robili z L profilov, štandardných, ktoré sú normalizované, hrubostenné. Teraz sú stroje, ktoré urobia z tenkého plechu lištu. V podstate to bola za posledné roky pri výrobe potrubia taká hlavná zmena. Výrazne to urýchlilo prácu a tiež zľahčilo to samotné potrubie. Usúdil som však, že pre nás by to zatiaľ nebol prínos.

Kedysi napríklad neboli plazmové rezačky, všetko sa strihalo nožnicami, ručne. Alebo boli veľké krivkové nožnice, na ktorých sa strihali oblúky. Potom prišla plazmová rezačka počítačom riadená, to bol veľký skok dopredu. Urobil sa program a vypálila to mašina. Na požiadavky trhu je potrebné neustále reagovať, rovnako dôležité je ale vedieť dobre počítať a investovať len do zariadení, ktoré sa oplatia.

Špecifické stroje na vzducharinu sa stále nezaobídu bez kvalitných ľudí a ich ručnej práce. Akým spôsobom sa implementácia nových, moderných zariadení prejavuje na ekonomike výroby?

Sú stroje, ktoré výrobu dramaticky zefektívňujú. Jeden človek ich dokáže ovládať a viac produkovať, to je potom vidieť aj na výplate, môže si viac zarobiť. Čím viac sa nejaká firma zameriava na robotickú veľkovýrobu, tým viac sa to môže vyplatiť. Na druhú stranu, my sa sústredíme na rôzne atypické konštrukcie, ktoré po nás firmy požadujú, takže nejde len o maximálnu rýchlosť produkcie, ale aj kvalitu a špecifické operácie, ktoré vďaka dobrej technológii dokážeme robiť. V tom, že zvládame všetky tieto domery a podobné veci, je naša veľká sila.