Začínali v stodole vedľa králikov a sliepok, teraz sa o strojársku výrobu Bemi Metalu zaujímajú odberatelia z celej Európy. Čím vynikajú?

Bemi Metal sa venuje zámočníckej výrobe zameranej na špecifické konštrukcie – výrobky dokážu zákazníkom prispôsobiť do posledného detailu. Už dávno si nevystačia s vŕtačkou, zváračkou a kladivom, ako keď pred 16 rokmi vo dvojici zakladali firmu v stodole. Dnes využívajú dierovačku, tabuľové nožnice aj ohraňovacie lisy. „Vieme si dobre spočítať, kedy sa nám investícia do nového stroja oplatí,“ vysvetľuje Pavol Behul, zakladateľ spoločnosti.

Čomu sa vaša firma venuje? Aké je vaše hlavné zameranie?

Už od roku 2004 zákazkovej výrobe v odvetví strojárstva. Jedná sa o zvárané konštrukcie a plechové kryty z čiernej, nerezovej, mosadznej či hliníkovej ocele. Je to zákazková výroba, čo klienti objednajú, to dokážeme vyrobiť. Nemáme sériovú výrobu a ani sa tým nezaoberáme.

Aké sú najčastejšie finálne produkty, ktoré z vašej dielne vychádzajú?

Najmä komponenty na stavbu strojov. Sú to všetko firmy, ktoré vyrábajú stroje na výrobu fólií. My vyrobíme komplet komponenty, čo sú konštrukcie a plechové kryty, a dodáme im to aj so spojovacím materiálom.

Čím sa Bemi Metal odlišuje od konkurencie? Čo je vašou prednosťou?

Jednoducho dokážeme vyrobiť takmer všetko.

Ostatní to nedokážu?

Ako kedy, my sme ale naozaj flexibilní. Sme skutočná rodinná firma, môžeme vyrobiť všetko od malinkej krabičky až po obrovskú krabicu. Na základe toho máme veľa práce a stále nás oslovujú noví odberatelia. Napríklad včera tu boli Švajčiari, ktorí s nami chcú spolupracovať. Takže 90 % produkcie ide do zahraničia – Nemecko, momentálne už aj to Švajčiarsko, Česko. To sú takí najväčší odberatelia našej práce. Veľa potenciálnych zákazníkov už musíme odmietať.

Našou devízou sú hlavne termíny a kvalita. To je u nás najdôležitejšie, dodržiavať termíny a 100% kvalita, aká je možná. Radšej, nech sa to robí o 10 minút dlhšie a kvalitne ako rýchlo a zle, pretože to sú náklady navyše a nevrhá to dobré svetlo na spoločnosť. V tom sme dobrí a hovorí za nás aj hodnotenie. Všetky veľké firmy, kde dodávame, majú grafy, kde sú hodnotenia a ratingy firiem. Vo všetkých týchto firmách sa pohybujeme nad 90 % - niekde dokonca na 98 % či 99 %, čo sa týka dodržiavania termínov a kvality.

Keď sa bavíme o dodržiavaní kvality, čo vnímate ako najväčšie prekážky?

Hlavne výkresovú dokumentáciu. Je to väčšinou všetko ručná práca a človek je omylný. Zabudne urobiť závit, zabudne vyvŕtať dieru. Väčšinou to však prechádza až trojitou kontrolou, takže sa to nestáva často. Preto tam je tých 98 % čo sa týka kvality. Je to napríklad firma Osram Nové Zámky, čo je obrovská firma, kde dbajú na kvalitu, tam sme na 98 %. Nemáme prakticky žiadne reklamácie. Jediná reklamácia je občas pri preprave, keď sa poškodí súčiastka, ale to sa stáva minimálne.

Čo vás motivovalo k založeniu vlastnej spoločnosti?

Boli sme dvaja chlapi, ktorí robili vo veľkých firmách, ale nebavilo nás to. Tak sme si povedali, že je čas skúsiť to sami, mať všetko pod kontrolou. Tak sme začali v stodole, doslova vedľa králikov a sliepok. S jednou brúskou a jednou zváračkou. Boli sme teda mladší o 16 rokov, ale dokázali sme aj pri −20 °C zvárať a pracovať. Robili sme denne tak 12–16 hodín.

Pamätáte si nejaký zlomový okamih, kde sa Bemi Metal prehupol do väčšej firmy?

Áno pamätám, bola to návšteva zo spomínaného Osramu, prišli páni v kravatách, celí vymodení. My sme ani nemali poriadne výrobné priestory, ktoré by sme im ukázali. To nás tak zmenilo, že sme si prenajali nejakých 300 m2 priestor a začali sme tam vyrábať. Postupne práca nejako sama prichádzala, bez reklamy alebo webu.

Reklamu ani web nemáme dodnes. Všetko je to o tom, že sme niečo vyrobili, každý má svojich známych, ktorí rozhlásia, že majú perfektných ľudí, čo robia špičkovú kvalitu. Potom prišli ďalší a ďalší zákazníci. Z 300 m² bolo 500 m², a potom sme kúpili mašiny. Prvý náš stroj bol konkrétne z Canmetu, stál 1,5 milióna korún v tom čase. To bola nepredstaviteľná suma pre nás, ale zvládli sme to. Nakoniec sme kúpili tieto priestory, kde sme teraz, máme 1600 m², je to náš majetok a uvidíme, ako sa budeme rozvíjať ďalej.

Koľko ľudí u vás teraz pracuje?

Momentálne je nás 22 a nejakí brigádnici, pretože sa špecializujeme na zákazkovú výrobu, najímame si aj živnostníkov. Tí ľudia sú tu od piatej alebo aj štvrtej od rána a robia 12 hodín denne, keď je veľa práce. Všetko je o dohovore, nehráme sa na rodinnú firmu, naozaj takí sme. Niekedy je to na škodu.

Čo si pod tým máme predstaviť?

No, na kamarátov sa ťažko kričí.

Zakladáte si na tom, že aj po 16 rokoch stále pracujete s chlapmi v prvej línii. Prečo?

Je to veľmi dôležité, ten výkon výroby je úplne niekde inde. Samozrejme v pozitívnom slova zmysle. Ak som na dielni ja a môj spoločník a tí ľudia vidia, že robíme zaroveň spolu s nimi, tak sa nám chcú rovnať a makajú o to poctivejšie.

Dá sa povedať, že sa snažíte byť skôr lídri ako šéfovia?

Presne tak, ale myslím, že sme dosť otvorení a necháme si poradiť aj od našich ľudí. Máme tu veľmi šikovných a kvalifikovaných ľudí. To je vlastne aj vizitka tejto firmy, že dokážeme vyrobiť všetko, na rozdiel od ostatných. Tým, že sme priamo vo výrobnom procese, ľudí riadime, ale necháme si aj poradiť, čo by mohlo ísť urobiť inak, lepšie, horšie. Preto sú tie výsledky také, aké sú.

Mohli sme sa ubrať aj iným smerom, nakúpiť novšie technológie, robiť sériovú výrobu pre automobilový priemysel, ale z vlastnej skúsenosti hovorím, že to ľudí jednoducho nebaví. Keďže je maximálny počet vyrobených kusov 20–30 a s tým súvisiace ďalšie práce, tak to ľudí vážne baví, nerobia nikdy to isté, stále robia niečo iné, v tom sa zdokonaľujú a sú v tom dobrí.

Ja im hovorím, že pokiaľ z tejto spoločnosti odídu, tak si hneď nájdu prácu. Odtiaľto síce ľudia neodchádzajú, pokiaľ chcú tento typ práce, ale občas odíde niekto, kto sa chce venovať niečomu inému. Napríklad jeden kolega odišiel a šiel robiť zváracieho inštruktora. Bol tak dobrý, že šiel učiť.

Je vôbec možné v tak špecifickej výrobe, ako je tá vaša, nahradiť kvalitných ľudí modernými strojmi?

U nás len veľmi ťažko, my chceme robiť to, v čom sme dobrí, čo robíme doteraz. Môj názor je taký, že fyzická práca bude potrebná vždy. Robotizácia je určite perfektná vec, ale hlavne pre oblasť automobilového priemyslu alebo sériovú výrobu. Tam sa dá človek nahradiť, ale konkrétne v tejto našej výrobe, myslím, je človek nenahraditeľný.

Z akého dôvodu ste sa rozhodli zaobstarať kvalitné veľké stroje?

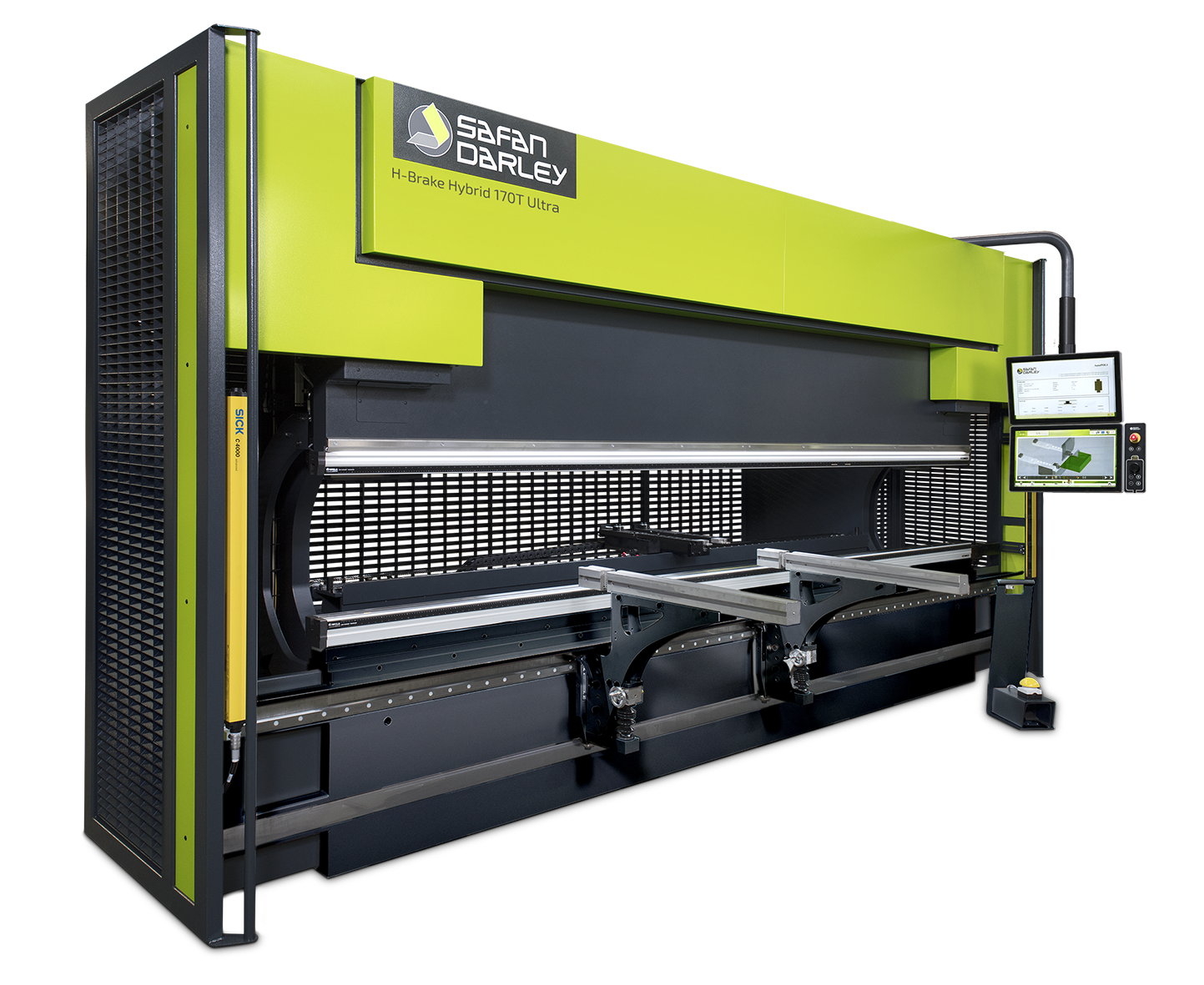

Snažíme sa skvalitniť a zrýchliť produkciu, ktorú máme. Nový stroj je samozrejme presnejší, rýchlejší, nie je poruchový, je tam dobrý servis, záruka. Napríklad na starom ohraňovacom lise, keď niečo ohýbam, tak to ohýbam aj pol hodiny. Na novom SafanDarley to ohýbam maximálne 15 minút. Tým pádom sme konkurencieschopní, čo sa týka času. Máme tu nejakú hodinovú sadzbu a na základe toho sa odvíja aj cena.

Aj keď nevyrábate masovo, jednotka času je pre vás zrejme veľmi dôležitá?

Veľmi. Je to vlastne normohodina, a keď sa to vyrobí za dve hodiny, je to niečo iné, než keď sa to vyrobí za jednu. Tým pádom ten nový stroj je určite schopnejší, tie technológie idú raketovým tempom dopredu. Sú výkonnejšie, presnejšie, tichšie, majú menšiu spotrebu elektrickej energie, menšiu spotrebu oleja atď.

Aké vnímate najväčšie technologické zmeny za dobu, čo sa pohybujete v odbore?

Keďže prišli laserové vypaľovačky, vodné lúče a CNC ohraňováky a dierovačky, tak sa všetko veľmi zrýchlilo. Aj keď to nie je sériová výroba, ale predsa je veľký rozdiel vyrobiť jeden kus a vyrobiť 10 kusov. Lebo už len to nainštalovanie a nastavenie tej mašiny a prečítanie výkresovej dokumentácie chce nejaký prípravný čas. Vezme to 30-40 % z času na ten výrobok. Samotný čas výroby toho výrobku je podľa mňa takmer jedna ku jednej s prípravou.

Je ťažké aktuálne nájsť dobrých ľudí, ktorí udržia váš kvalitatívny štandard?

Nedokážem ani slovami vyjadriť ako veľmi. Veľmi ťažké, prakticky nemožné. Momentálne, keby ste mi sem doviedli dvoch zváračov, ktorí ovládajú metódu TIG, hneď ich zamestnam a určite s nadpriemerným platom, čo sa týka Slovenskej republiky. Je to smutné, pretože sme potom nútení odmietať prácu, v ktorej sme silní, jednoducho ale nemáme kapacitu a na úkor kvality nikdy nepôjdeme.

Ako ste sa dostali k prvým veľkým zákazkám bez poriadnych strojov?

Pracoval som vo veľkej nemeckej spoločnosti a zákazníci ma poznali. Často sa so mnou radili priamo konštruktéri a pri tom boli aj obchodníci, ktorí objednávali materiál. Keď som odišiel, niektorí za mnou jednoducho znova prišli. Na začiatku sme mali jednu zváračku, jednu brúsku a jednu vŕtačku.

Začali sme s tým, že ideme robiť zámočničinu, ideme robiť brány, nerezové zábradlie, to nás bavilo. Také veci obyčajným ľuďom na stavby, na domy a také veci. Potom prišli títo zákazníci, ako je Osram alebo Flot, už si to ani presne nepamätám. Chceli, aby som pre nich pracoval ďalej. A pretože sme nemali stroje, tak sme museli kooperovať. My sme to len zvárali, skladali, brúsili a tak sme to posielali ďalej. Postupom času už sme sa bez vlastných strojov nezaobišli. Prvý od Canmetu bola dierovačka Boschert EccoLine.

Prečo ste dierovačku Boschert EccoLine 750 zaobstarali práve od Canmetu?

Tento typ stroja sme hľadali dlho a nakoniec sme našli Canmet. Nikto iný ho neponúkal. Mnoho ľudí, ktorí sem chodia, hovoria, že to je neskutočný stroj, ako strašne šetrí čas. Keď si predstavíte, že máte do plechu vyvŕtať 20 dier, narysovať, vydierovať, predvŕtať, odvŕtať, tých 20 dier bude trvať dve hodiny. Na dierovačke to urobíme za 20 minút. Navyše v určite väčšej kvalite a presnosti ako ručne. Za 11 rokov, čo ho máme, tam nebol jediný problém - žiadna porucha, žiadny servis.

Na základe čoho ste sa rozhodovali pri ďalších strojoch?

Potom sme dlho nekúpili nič nové, z druhej ruky sme kupovali nejaké lacnejšie stroje, pretože tá investícia je naozaj veľká. Postupne sme ale došli k záveru, že sa neoplatí, sú staré a vyjazdené. Nemajú už takú presnosť ani spoľahlivosť. Takže vďaka výbornému prístupu pri kúpe Boschertu od Canmetu sme sa rozhodli ísť na výstavu do Brna alebo Nitry.

Samozrejme, obišli sme si viac strojov a nechali sme si urobiť viac ponúk. Najviac ale bojoval Canmet, takže sme im znova dali dôveru. Som si istý, že sme so SafanDarley neurobili chybu.

Čím vás Canmet dokázal znovu presvedčiť?

Dobrou predchádzajúcou skúsenosťou a skvelými servisnými podmienkami.

Ak sú dva až tri dni veľa, ako rýchlo je schopný reagovať Canmet?

Vždy sa to vyrieši do 24 hodín. Telefonicky, e-mailom alebo už sa stalo aj to, že na druhý deň tu bol servisný tím technikov. Raz sme potrebovali rýchlo riešiť tabuľové nožnice, odvtedy ale žiadny problém.

Aké stroje od Canmetu teraz využívate?

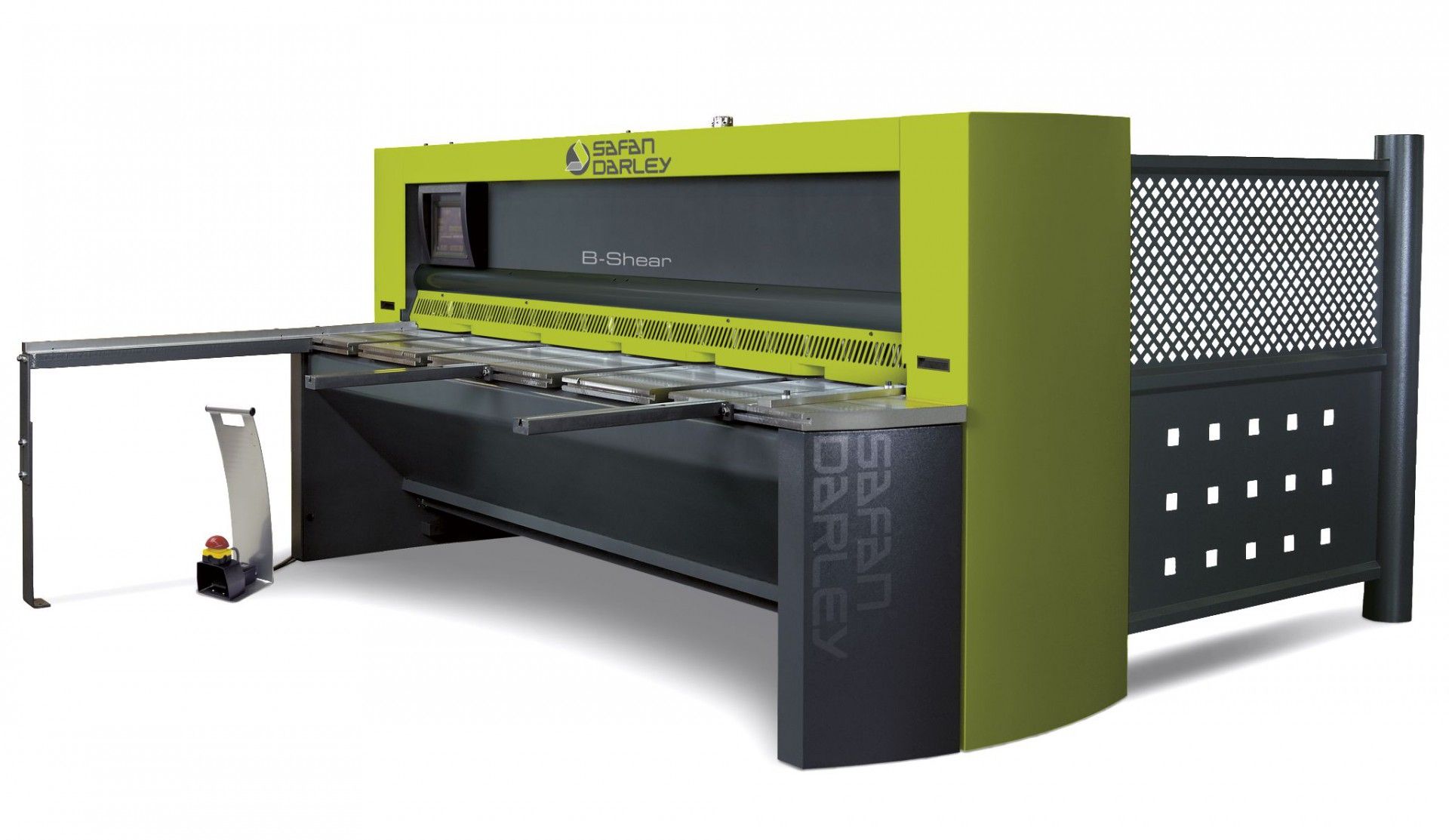

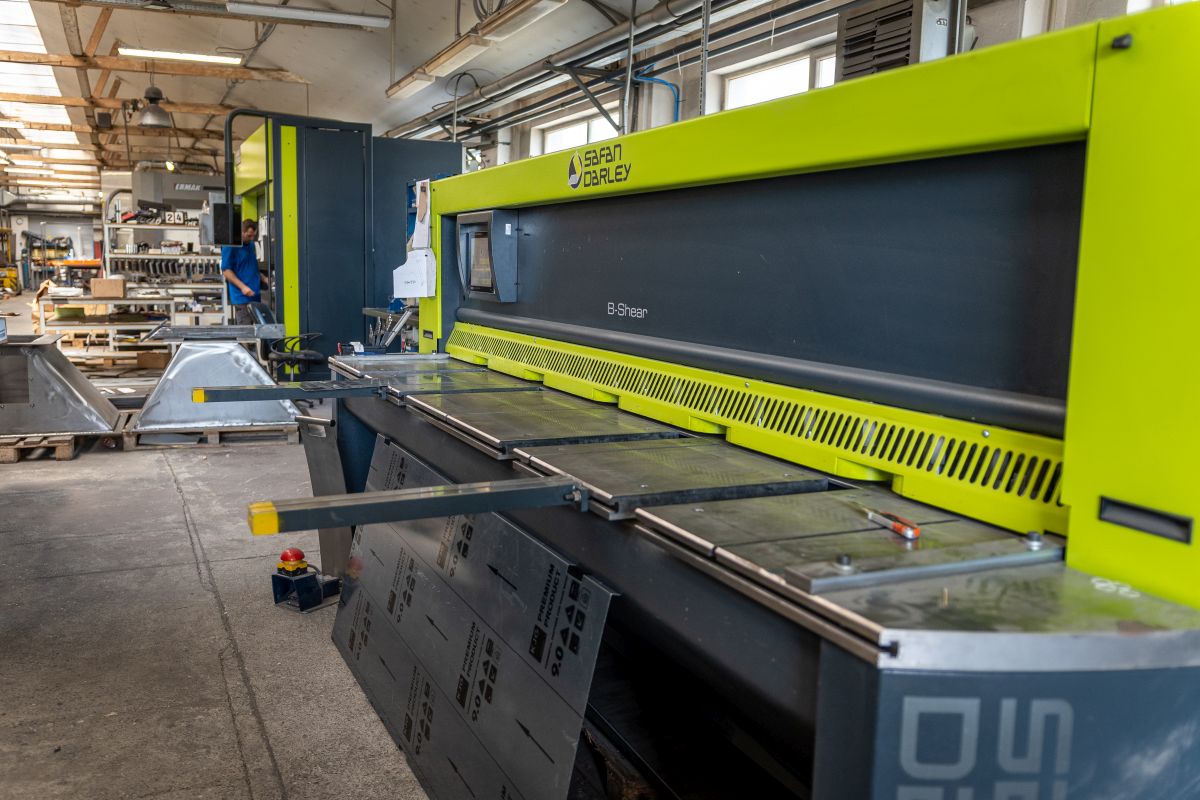

Dierovačku Boschert EccoLine, CNC nožnice SafanDarley B-Shear do hrúbky 6 mm – s tými sme mimochodom naozaj spokojní a mali sme ich zaobstarať už dávno. Nebola to nejaká veľká položka a dopadlo to fakt perfektne. Veľmi urýchlia čas strihania, a keďže sa teraz všetci orientujú na lasery, tak nožnice skoro nikto nemá. To znamená, že my máme toľko práce, až to nie je možné. Hneď sa nám zaplatili.

Posledný je ohraňovací lis Safan Darley H-Brake Hybrid, ktorý sme hlavne chceli kvôli zákazníkom. Vyžadujú od nás veľmi presne ohýbané diely. Pred 10-15 rokmi sme na ohýbaných dieloch riešili okolo milimetra presnosti, dnes je to doslova v desatinách. Čo sa týka uhla, miery a tiež nejakého zvlnenia, tento stroj to zvláda.

S trochou zveličenia vám vtedy stačilo kladivo, ale teraz?

Ale presne tak sa to hovorilo. Ohlo sa na tureckom lise a nastupovalo kladivo. Dovtedy to možno stačilo, možno nie, ale keď si spočítate tú prácnosť tých ľudí, tak to bol nezmysel. Potom samozrejme nastúpili nejaké reklamácie. Pre nás je kvalita prvoradá, takže musela prísť zmena. Ten turecký stroj tu ešte máme a celkom funguje, niektoré jednoduché veci na ňom stále ohýbame, pretože by bola škoda sa ho zbaviť úplne.

Konzultovali ste výber nových strojov s Canmetom?

Samozrejme áno. Čo sa týka nožníc, tam to bolo veľmi jednoduché, na výber boli dva typy a tento bol aj priamo na sklade. Dobrá cena, dobrý stroj, tam to prebehlo všetko jednoducho. Čo sa týka ohraňovacieho lisu, pri ňom sme s výberom úzko spolupracovali.

Čo sa týka financií, naša firma je veľmi opatrná, nezabúdajte, že sme začínali z nuly, najprv sme si zarobili, a potom sme si niečo kúpili. Žiadne úvery, žiadne lízingy, nič. Podľa môjho názoru je toto správny prístup, som tak vychovaný. Je tu mnoho firiem, ktoré to robia inak, a tiež podľa toho už aj dopadli.

Postupne človek dozreje a podľa obratu presne vie, aký stroj sa mu oplatí. Vieme, že to táto firma zvládne, máme aj prísľub od firiem pre ktoré robíme, že majú vyhliadky minimálne na rok až dva dopredu. Teraz, keď sa uvoľňuje covid, tak sa bavíme aj o roku 2024. Máme prísľub práce a to je pre nás dôležité. Teraz si už môžeme vziať stroj alebo autá na lízing. Jednoducho chceme vedieť, že to máme pokryté, potom nie je štvrť milióna za stroj problém.

Máte teda presne spočítané, kedy sa vám nové stroje takzvane zaplatia?

Áno. Čo sa týka nožníc, bol to len taký vedľajší nápad, povedali sme si, že uvidíme, či si na seba zarobia. A bol to perfektný krok. Čo sa týka tej dierovačky, tú ani dlho nekomentujem, tá sa zaplatila tak za dva roky. Ohraňovák bol drahší, ten sa zaplatí najneskôr do štyroch rokov. Na túto dobu máme lízing a domnievam sa, že v rovnakom čase už bude stroj v pluse.

Ako ste s ohraňovacím lisom SafanDarley H-Brake Hybrid spokojení?

Poznáme aj iné stroje, ale je to jeden z najlepších lisov, čo je. Keď sa bavíme s ľuďmi, ktorí sem chodia, pretože veľmi úzko spolupracujeme v Novom Meste, tak dosť sa nás vypytujú, čo za stroj to máme.

Aká náročná bola implementácia lisu do výroby?

Canmet prišiel, zapojil a vyškolil. Za dva dni bolo hotovo. Poslali dvoch ľudí a dvoch pracovníkov sme dodali my. Druhý deň už bol stroj v prevádzke. Školil veľmi šikovný človek. Čo sa týka montáže, servisu aj zaškolenia, to bolo na jedničku, absolútne bez problémov. Náš pracovník tú mašinu ovládol asi za týždeň, je veľmi kreatívny a keďže sa vyzná v počítačoch, nebolo to pre neho nič zložité.

Veľmi často si chválite kvalitných pracovníkov, sú podľa vás dôležitejšie ako nové možnosti, ktoré prináša inovácia na poli výrobných technológií?

Základ sú ľudia, môžete mať technológie aké chcete, pokiaľ ale nemáte kvalitných, spoľahlivých odborníkov, ktorých si sami vychováte, veľa toho nezmôžete. U nás pracuje veľa ľudí starších ako 40 rokov, tí sú ešte zo starej školy, tie nové veľa kvalitných ľudí neprodukujú. Mladých sa snažíme sami vychovať. Musím konštatovať, že školstvo je v tejto oblasti na veľmi nízkej úrovni. Pritom Česko a Slovensko boli strojárenské veľmoci. Dnes je to tak, že svet montuje a predáva, u nás sa to iba vyrába.

Strojárenské firmy tu dnes žijú vďaka tomu, že západ u nás objednáva. Cez Nemecko sa naše produkty dostali už aj do USA alebo Indie. Problém je, že to ide všetko len cez nemecké firmy, ten trend sa mi nepáči. Mladí sa pri našej práci nechcú ušpiniť, paradoxne si ale dokážu zarobiť viac ako inžinier. To nie je mýtus, ja tých ľudí dobre poznám. Moja dcéra je inžinierka a viem predsa, koľko zarábajú naši ľudia. Tí skúsení technici jednoducho chýbajú, takže na tých pozíciách dostávajú ľudia skvele zaplatené.