Vďaka presnému laseru Eagle vyrábajú teraz v RESTE nové stroje dvakrát rýchlejšie. Ako optimalizovali výrobu?

RESTA je jediná rýdzo česká firma, ktorá vyrába mobilné drviace a triediace zariadenia na stavebnú suť a prírodný kameň. Spoliehajú sa predovšetkým na vlastný vývojový tím a veria, že efektívna výroba sa nezaobíde bez moderných technológií. „Nový stroj teraz vyrábame približne 1 500 hodín, predtým to bolo asi 3 500 hodín. Musíme stále nachádzať nové spôsoby, ako výrobu zefektívňovať, inak by nás konkurencia prevalcovala,” vysvetľuje technický riaditeľ Tomáš Marek.

Vaše stroje sú obrovské, skutočne ich vyrábate kompletne sami?

Áno. U nás to začína tak, že kúpime materiál a následne robíme kompletné spracovanie - delenie plechov, zváranie, ohýbanie, lakovanie, jednoducho všetko. Nakupujeme iba subdodávky ako elektrické komponenty, bubny na pojazdové pásy alebo húsenicové podvozky. Celé to od začiatku až do konca vymýšľame a robíme tu. Máme nad všetkým úplnú kontrolu. Je to najefektívnejší spôsob.

V súčasnej dobe vyrábame prevažne mobilné stroje. Sem tam sa robí aj stacionárna linka priamo u zákazníka. Napríklad teraz budeme robiť jednu veľkú linku do Mongolska.

To znamená, že stroje tiež kompletne designujete sami? Máte vlastný vývojový tím?

Máme vlastné konštrukčné oddelenie s vývojom strojov, takže sme veľmi flexibilní. Každý vyrobený stroj má svoj vlastný facelift a taktiež vývoj. Keď zistíme, že by sa mohlo niečo vylepšiť, či už výrobne – napríklad zníženie hodín potrebných na výrobu jedného stroja, alebo dizajnovo, tak to posunieme ďalej.

Aké dôležité je vlastné vývojové oddelenie?

Vývoj je ohromne podstatný. Bez toho by sme neboli schopní udržať sa na trhu. Len za posledné tri roky sme boli schopní znížiť čas potrebný na výrobu stroja asi na polovicu.

Skrátili ste výrobu stroja o polovicu? Ako ste to dokázali?

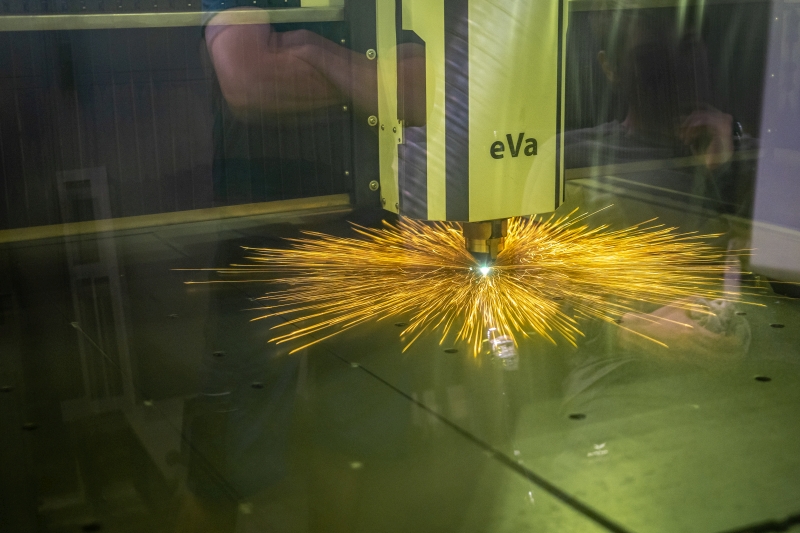

Veľmi veľký podiel na tom má prechod na laserové rezanie. V súčasnosti do každého dielca robíme zámky, takže potom je to pre chlapov také lego. Nemusia nič merať, len tie dielce do seba vložia, nabodujú ich a potom zvaria. Je to úplne presné, nie je potrebné riešiť nejaké desatinové rozdiely. Predtým sme mali plazmovú rezačku a tam ten zámok nešlo urobiť tak, aby to do seba zapadlo. Tiež sme prešli z používania profilov na používanie ohýbaných dielov. Vlastne už prakticky skoro všetky stroje sú postavené z ohýbaných dielov, čo šetrí prácu - zváranie.

Všetko sa už robí tak, aby to do seba hneď zapadlo. Len sa to zloží a je to hotové. To ohromne znižuje náročnosť na výrobu.

Na tieto vychytávky prichádzate postupne? Alebo prišla nejaká chvíľa, kedy ste si povedali - teraz je ten moment, kedy sa oplatí investovať do nového zariadenia?

To je postupné. Po kúpe lasera sa to začalo robiť masovo. Jednoducho každý ďalší stroj sa vezme a prekreslí do nového štandardu. Rovnako sme pri prechode na nový laser dostali nový páliaci software Metalix. To je úplne najväčšia výhoda, ušetril nám veľa ľudí.

V čom je nový software Metalix taký dobrý?

Metalix má automatické nastavovanie, automaticky sa rozložia jednotlivé dielce po plechách, nemusíme to nahadzovať na hrúbky, ani žiadne ďalšie komplikácie. My sme súčasne pri prechode na Metalix urobili ešte jednu vec a to, že používame SOLIDWORKS ako náš hlavný návrhový software.

Nechali sme si na mieru urobiť makro, ktoré pustíme nad celým projektom. To makro vezme kompletne všetky dielce, ktoré tam sú, a zistí si ich hrúbky, materiál a všetky dôležité informácie. Tým sa naplnia dáta a naši konštruktéri dávajú tieto dáta priamo do výkresu. Výkres sa odovzdáva Metalixu a Metalix je schopný čítať text na dielci a previesť ho do dát. Prečíta si názov dielca, aká je to zákazka, hrúbka a počet. Toto všetko je automatizované.

Takže my vezmeme iba výkresy zo SOLIDWORKS, dáme ich do Metalixu, ten ich spracuje a potom sa automaticky rozloží do hrúbok, automaticky sa dá správny počet a spustí sa nestovanie, to pár minút ide. Položí sa komplet celý stroj na všetky plechy a môže sa páliť. To je ohromná výhoda.

Tiež vo výrobe na naše dielce laserom gravírujeme popisky. To znamená, že každý dielec má na sebe názov dielu a názov zákazky, je to také rodné číslo, ktoré ide s dielcom celou výrobou. Chlapi potom nemusia hľadať, k čomu daný dielec patrí, môžu páliť niekoľko strojov naraz. Predtým sme na tej platni robili to isté, ale po vypálení rovnako dlhý čas liezli po plechu a popisovali ručne, čo to je za dielce, aby sa to vo výrobe nestratilo. Teraz je to za sekundu vygravírované, je to úplne perfektné, funguje to fakt dobre.

Stále ale používame aj tú starú plazmu, pálime aj plechy do stovky hrúbky a to sa musí robiť autogénom.

Poznámka: Metalix je názov pre software, u nás pod názvom MYESOFT, ktorý dodávame so strojom. Hoci je kompatibilný s celým radom strojov, s pôvodnou plazmou RESTY si úplne nerozumel. Dokázali ale postupne zariadiť úpravy a priradili plazmu k možnostiam plánovania z toho softwaru. Takže teraz nemusia mať dva softwary na nový a na pôvodný stroj, ale zjednotilo sa to. To znamená, že v jednom softwarovom prostredí sú schopní odprogramovať oba stroje – existujúcu plazmu aj laser.

Za viac ako 30 rokov postupného vývoja ste sa dostali na aktuálnych približne 100 zamestnancov, kupujete a staviate nové haly - rastiete. Aké sú silné stránky vašej spoločnosti?

Veľkou výhodou je rýchly servis. Sme lokálni a veľa zákazníkov máme v Česku a na rýchly servis naozaj reagujú. Ide o istotu. Voči konkurencii používame iné riešenie – elektrické. Máme v mašinách centrály s generátorom, ďalej už je všetko elektrika. To znamená, že aj drvič sa poháňa elektromotorom, na rozdiel od konkurencie, tá používa diesel, ktorý poháňa hydromotor.

V čom je výhoda elektriky voči hydraulike?

Efektivita. Je efektívnejšia, ale má to aj nevýhodu, je drahšia. V hydraulike sú jednoduché komponenty, ale zase je tam horší servis, keď sa niečo stane. Sú tam litre a litre oleja, je to špinavé. Zatiaľ čo v elektrike sú drôty a opraví to každý elektrikár.

A čo prevádzka?

Ta je lacnejšia, pretože elektrina je účinnejšia ako hydraulika. Hydraulika má napríklad rôzne presaky atď. Elektrika je naša výhoda aj nevýhoda. My sme schopní naše stroje napojiť priamo na trafo, celkom často teraz robíme, že máme prepínač sietí, do ktorého sa privedie napájanie zo siete a stroj môže bežať. To je skutočne výhodné.

Prečo ste sa rozhodli ísť elektrickou cestou?

Jednak aby sme sa nejako odlíšili a myslíme si, že táto cesta je lepšia, čistejšia. Tá servisovateľnosť je tiež dôležitá, pretože nech ste kdekoľvek, elektrikára zoženiete. Takzvane hlúpejšie stroje sú ešte klasické, nemajú žiadne počítače, sú to jednoducho iba rozvádzače. Vo väčších strojoch už máme počítače, ale počítač zas nie je tá vec, ktorá by sa nejako kazila. A okrem servisovateľnosti je to spomínaná efektivita. Spotrebuje menej paliva ako hydraulika.

Vlastné vývojové oddelenie vám navyše dáva možnosť stroje lepšie prispôsobovať?

Presne tak. Vôbec nevyrábame stroje na sklad. Všetky sú zákazková výroba a každý zákazník si môže do istej miery povedať, čo by v stroji chcel. Sme schopní nejaké časti upraviť a podobne. Aj to je jedna z našich hlavných výhod. Napríklad máme kontajnerový drvič, ktorý má hák na naťahovanie na auto z jednej strany, a zákazník povie, že by chceli hák na oboch stranách. To je pre nás maličkosť.

Začínali ste manuálne v JZD, dnes máte v obrovskej hale moderný laser, ako sa za tie roky zmenila výroba?

Veľmi. Ešte pred pár rokmi výroba jedného stroja trvala dva až trikrát dlhšie ako teraz. Jednak je to vďaka zámkovaniu, to je veľká výhoda, a potom máme ohraňovacie lisy, takže chlapi nemusia zvárať. To sú dva najväčšie dôvody.

Navyše vývojový tím sa snaží zjednodušiť všetky konštrukcie tak, aby bola výroba oveľa jednoduchšia. Keď sa pozriete na fotku stroja pred tromi rokmi a teraz, tie stroje sú úplne niekde inde. Naše konštrukčné oddelenie ohromne šliape do celkového dizajnu.

Prejdime ku konkrétnym výrobným technológiám. Aké zariadenie od Canmetu teraz využívate?

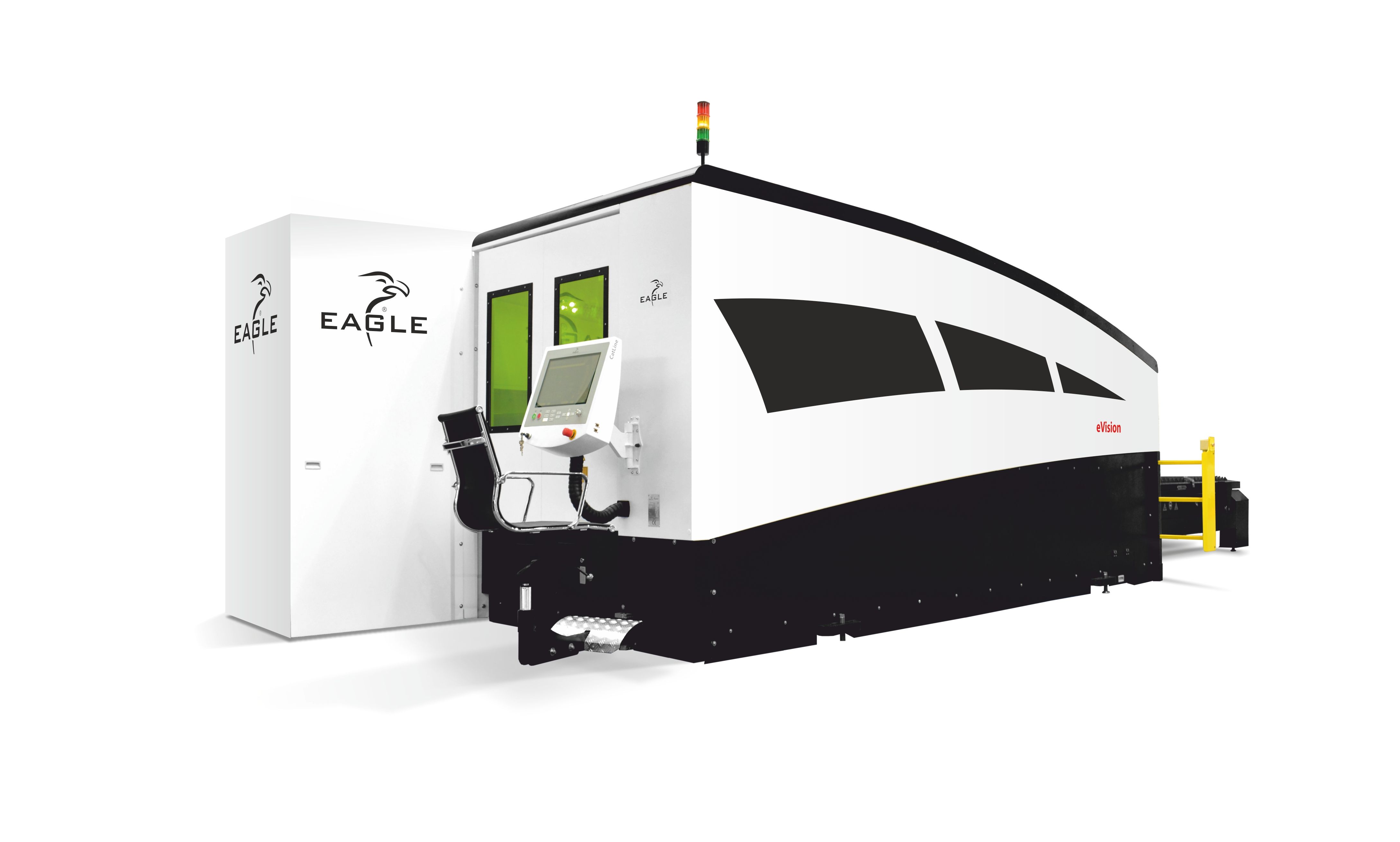

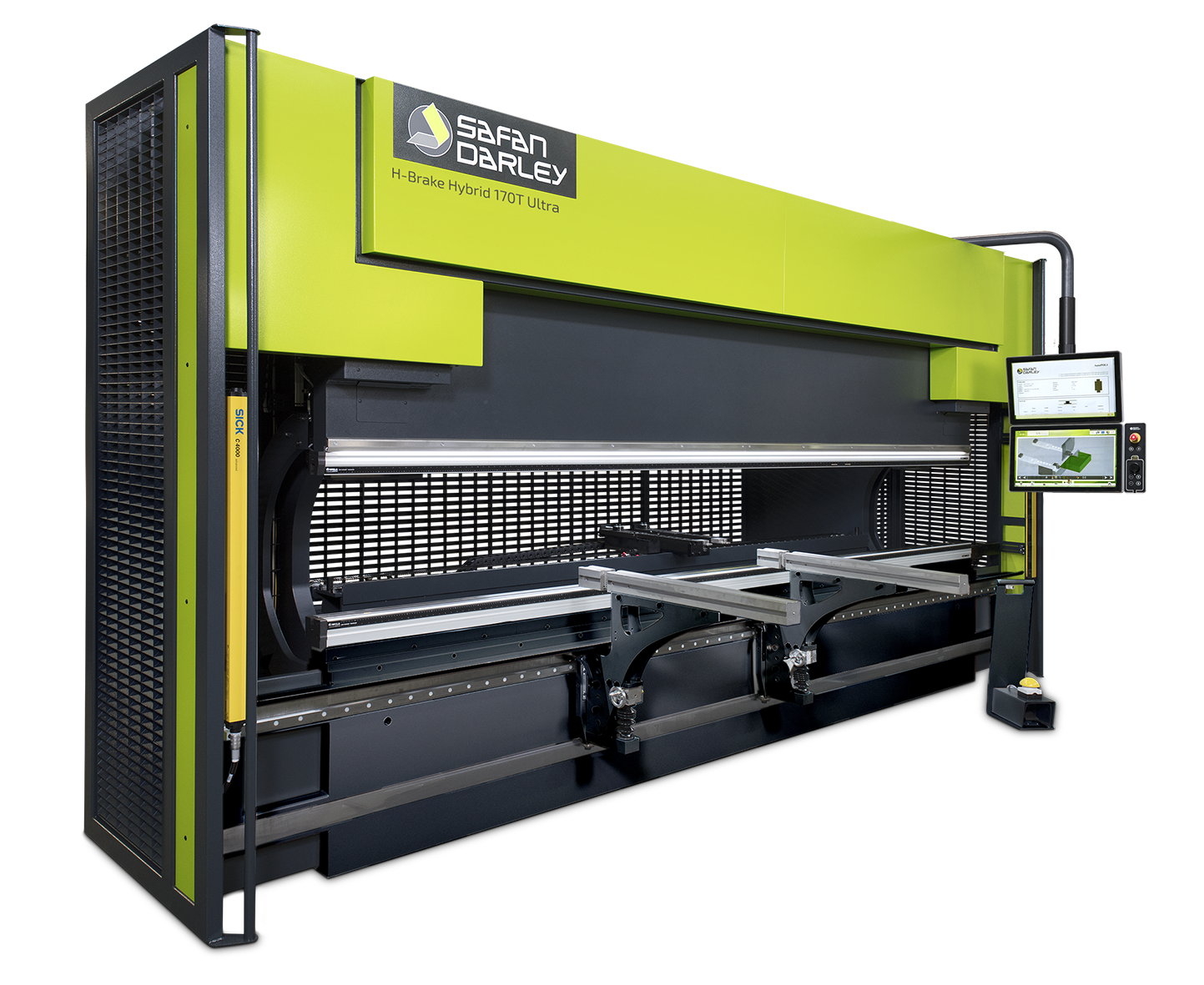

Laserové centrum Eagle eVision, hybridný ohraňovací lis SafanDarley H-Brake 170 Hybrid a ešte stohovacia veža na uskladnenie plechov.

Prečo ste sa rozhodli pre hybridný ohraňovací lis?

Má menšiu olejovú náplň oproti klasickým. My máme ešte jeden starý ohraňovací lis, na ktorom robíme extrémne hrubé plechy, ten je čisto hydraulický, klasický, 300-tonový. Nový lis je 170-tonový a na ňom pracujeme s plechom do 6 mm. Úprimne sme s ním veľmi spokojní, pretože je oproti starému výrazne presnejší.

Poznámka: SafanDarley má tri druhy pohonu – servoelektrický, ktorý je vhodný na tenšie plechy a presnú výrobu, na druhej strane toho spektra je hydraulický, vhodný aj na naozaj ťažkú prácu. Pre RESTU sme zvolili kombináciu. Hybrid je vlastne zložený zo servoelektrického a hydraulického pohonu. Je presný a výkonný, takže si poradí aj so silnejšími plechmi. Zároveň má úsporný pohon a nevyžaduje taký príkon ani náročnú údržbu, ako je to pri čistej hydraulike. Kombinuje výhody servopohonu a modernej hydrauliky = je rýchly, presný a má veľmi tuhý rám.

Ako veľmi vnímate rozdiel medzi novým a starým lisom?

Veľmi. Na tenkých plechách je to super, pretože na starom sme neboli schopní dosiahnuť takú presnosť, na hrubé plechy to ale stačí. Náš starý lis sa neprogramoval, síce to nejako išlo, ale nebol pripojený k sieti, nedalo sa to tak používať. Používali sme ohybové hrany. Nový ohraňovací lis je výrazne lepší aj pri zložitejších ohyboch.

Jednoduchšie ohyby stále robíme rovnako, pretože je zbytočné programovať každý dielec, keď máme napríklad 400 ohýbaných kusov a sú to 90 ° ohyby. To je úplne zbytočné. Takže ohybové hrany stále používame. Zložitejšie ohyby robíme na novom zariadení so softwarom, ktorý má 3D modely nástrojov, 3D modely matrice a 3D modely aj toho samotného stroja – s tým sa dá naozaj pekne vyhrať.

Keď by som to mal zhrnúť, nový ohraňovák je rýchlejší, presnejší a komfortnejší na používanie, ľuďom sa s ním dobre pracuje. Zároveň potrebujeme trochu kvalifikovanejších operátorov, ale to je prirodzený vývoj.

Prečo ste si vybrali práve Canmet?

Pokiaľ ide o lis, pokukovali sme po hybridnom riešení a dôležitá bola aj cena. Canmet má za sebou stovky inštalácií strojov SafanDarley a servisné zázemie. To platí aj pre laser. Veľmi sa nám páčilo, že zastupujú Eagle. Chceli sme lineárne pohony lasera, chceli sme formát šesť na dva metre a chceli sme rozumnú cenu. Eagle to všetko spĺňal perfektne. Boli sme sa pozrieť aj na niekoľkých inštaláciách fyzicky, to nám tiež veľmi pomohlo pri vyberaní, a stretli sme sa na veľtrhoch.

Vopred ste teda mali jasno v tom, že chcete laser Eagle?

Z našich požiadaviek Eagle vyšiel jasne najlepšie. Ešte tam bola výhoda vymeniteľných stolov a ich rýchlosť automatickej výmeny, aj rezná hlava s patentovanou konštrukciou, výkon zdroja 6 kW.

Mali sme jasno v technológii a vedeli sme, čo od stroja chceme. Potom sme spoločne s Canmetom hľadali najoptimálnejšie riešenie, vyberali sme konkrétny model stroja a riešili všetky drobné detaily - aký zvoliť výkon zdroja, aké riešenie bude pre naše použitie najlepšie. Myslím, že to dopadlo veľmi dobre, pretože sme skutočne veľmi spokojní.

Poznámka: Optimálny výkon stroja pre RESTU sme riešili v roku 2019 s ohľadom na ich potreby, Eagle eVision však zvládne až 30 kW. Novú laserovú hlavu si Eagle vyvinul sám, je bezpečná a zvládne až oných maximálnych 30 kW. Líšia sa najmä väčšou vzdialenosťou optiky od plechu. Lietajúce iskry tým pádom majú menšiu šancu poškodiť optiku. To je jedna z veľkých výhod. Nová hlava je tiež menej náročná na údržbu a spotrebné diely. Frekvencia výmeny ochranných sklíčok sa znížila odhadom z piatich sklíčok za mesiac na dve sklíčka za tri mesiace.

Ako prebiehala inštalácia a implementácia nového lasera do výroby?

Spôsob, akým tu zariadenie priviezli, bol neuveriteľný. Traja chlapi doslova tancovali po hale s 30-tonovou mašinou. Mali dva cm z každej strany na vrátach a prestrčili laser žeriavom cez, boli neuveriteľne šikovní. Následné sprevádzkovanie netrvalo ani 14 dní. Potom dorazil technik z Canmetu, ktorý nám nastavil všetky technologické tabuľky, vysvetlil základné postupy a vykonalo sa zaškolenie obsluhy. Mali sme vtedy dvoch páličov, takže obaja boli zaškolení na to, aby boli schopní vykonávať údržbu lasera – výmenu sklíčok a iné základné úkony.

Ako som hovoril už skôr, potom sme mali špeciálne požiadavky na software. Aj keď to bol boj, tak to za to stálo. Metalix máme teraz zabehnutý a nemuseli sme v súvislosti s ním riešiť vôbec nič už rok. Skutočne ho vieme ovládať, je to neskutočne komplexný a flexibilný software. Je tam možnosť pre každého zákazníka, čo by len mohol chcieť. Riešime v ňom nielen pálenie, ale aj ohraňovanie, strašne veľa vecí. Preto bolo dôležité nastavenie a trvalo dlho, ale vyplatilo sa to.

Riešili ste s Canmetom už nejakú servisnú požiadavku?

Odišla nám jedna karta v laserovom zdroji. To by normálne bolo veľmi nepríjemné, ale stroj Eagle dokáže fungovať aj so zníženým výkonom.

Ako rýchlo sa podarilo problém vyriešiť?

Prišli z IPG a odviezli si kartu. 14 dní sme fungovali na 4,5 kW, museli sme si všetky technologické tabuľky prenastaviť. Predtým sme robili veľkú sériovú výrobu držiakov na solárne panely - asi 30 000 kusov, takže sme museli technologickú tabuľku skutočne odladiť. Našťastie sme tak už vedeli ako na to. Takže sme odstránili jednu kartu s pomocou Canmetu a mohli sme páliť ďalej aj so zníženým výkonom. Inak by sme nemohli robiť vôbec nič. Potom prišlo IPG s novou kartou a išlo sa ďalej.

Poznámka: Keďže bol stroj v záruke, situácia išla ľahko vyriešiť. Výhodou stroja je jeho modulárnosť. Keď sa jeden modul poškodí, ostatní môžu naďalej fungovať. To znamená, že poškodený modul odpočítame – zo 6 kW sme urobili 4,5 kW. Táto výhoda sa často podceňuje. Keď sa u starších CO2 laserov niečo pokazí, celý stroj sa musí zastaviť. Fiber lasery ale teraz ponúkajú túto možnosť riešenia a v RESTE mohli pokračovať v práci.

Plánujete si v blízkej dobe zaobstarať nejaké ďalšie výrobné zariadenia?

Určite, musíme sa posúvať ďalej, pretože by nás konkurencia prevalcovala. Musíme stále nachádzať nové spôsoby, ako výrobu zefektívňovať.

Aktuálne chceme zaobstarať robotický zvárací automat s polohovadlom, pretože v súčasnej dobe polohovadlo nemáme. Je to však zložitejšie, pretože robíme rozmerovo veľké veci. Polohovadlo by muselo byť naozaj veľké a tam je problém s miestom aj s cenou.

Ako dobre máte podobné investície spočítané?

Pri laseri sme vedeli, že sa nám to rýchlo vráti. Na našej plazme sme vôbec nestíhali páliť. Išli sme na dve smeny a boli sme zasekaní. Laser nám pomohol vo vývoji, prototypovanie je strašne rýchle a laser je flexibilný. Kapacita oproti plazme je niekde úplne inde. Teraz pálime len jednu smenu, nepotrebujeme viac. Vďaka tomu laseru naplníme všetko čo potrebujeme.

Keď sa obzriete na predchádzajúcich 30 rokov, môžete sa pokúsiť odhadnúť trendy, ktorých sa v strojárskej výrobe dočkáme? Vy staviate najmä na vlastný vývoj a všeobecný technologický rozvoj.

To je určite jediná cesta. Keby sme zostali tak, ako sme boli pred 10 rokmi, tak už dávno na trhu nie sme. Vývojové oddelenie sme mali vždy, ale nemali sme zázemie alebo strojné vybavenie. Efektivita strojnej výroby bola výrazne horšia.

Nový stroj teraz vyrábame približne 1 500 hodín, predtým to bolo treba 3 500 hodín. Teraz by sme to nezvládli. Ľudia sú drahí. A tiež so súčasnými cenami vstupov potrebujeme umiestniť viac vyrobených strojov do jedného mesiaca. Ako vieme, ceny idú hore, musíme mať nejaký obrat, aby sme boli schopní všetko uhradiť a práve preto sú technológie také dôležité.