Robot je rýchlejší, presnejší a nepotrebuje odpočinok. Prácu nikomu nezobral, kvalifikovaní ľudia chýbajú, hovorí riaditeľ spoločnosti E METALL

Firma E METALL, výrobca plechových krytov na elektroniku pre celý svet, sa pýši našou prvou inštaláciou robotickej ohýbacej buňky Starmatik. Čo si od implementácie robota do výroby sľubovali a ako sú s ním spokojní? Nie len o automatizácii a digitalizácii v strojárenstve sme sa rozprávali s riaditeľom spoločnosti Vladimírom Zboranom.

S akými materiálmi najčastějšie pracujete a aké sú základné parametre vašej výroby?

Zaoberáme sa spracovaním plechu, pracujeme typicky s plechmi s hrúbkou 0,5 až 3 mm a rôznymi druhmi materiálov: obyčajná oceľ, ktorú nazývame čierna, bez povrchovej úpravy, ale aj s povrchovou úpravou – pozinkovaná, aj aluzink a podobne. Okrem ocele používame nerezové plechy alebo plechy zo zliatiny hliníka alebo medi.

Náš sortiment je široký a vyrábame ho z tabúľ plechu, ktoré vysekávame alebo pálime laserom. Vytvárame takzvaný rozvin, potom nasleduje ohýbanie na ohraňovacích lisoch s rôznym počtom ohybov. Tak vznikajú rôzne kryty, krabice alebo panely, ktoré ďalej ešte zvárame bodovým alebo oblúkovým zváraním. Do otvorov môžeme zalisovať spojovacie prvky, rôzne matice, skrutky, dištančné prvky. Ďalej vykonávame práškové lakovanie, prípadne na záver sieťotlač, takže na povrchu vytvárame rôzne nápisy alebo piktogramy, aby bolo jasné, na čo výrobok slúži.

Posledným krokom sú rôzne typy montáže. Môže to byť len jeden kus, napríklad nejaký kryt, ale môže to byť aj kompletná krabica či kabinet. Niekedy to vyzerá podobne ako PC, ktoré predtým býval pod stolom. Alebo to môžu byť vyššie kabinety, kam naši zákazníci montujú svoju časť – elektroniku. Vykonávame montáž skrutkovaním, nitovaním alebo aj takzvanú kombinovanú elektromechanickú montáž, pokiaľ si zákazník praje, aby tam boli pripevnené káble cez očká alebo konektory.

Pre aké firmy svoje produkty vyrábate?

Našimi zákazníkmi sú najmä významné svetové firmy, veľké nadnárodné spoločnosti z oblasti elektrotechnického priemyslu. Od automotív po medicínske prístroje. Častokrát majú sídlo na Slovensku alebo v Českej republike, ale máme zákazníkov aj v zahraničí – v Nemecku, Švajčiarsku, Taliansku, Holandsku a naše výrobky nájdete aj v južnej Amerike. V skratke, ktokoľvek vyrába elektroniku a potrebuje ju do niečoho umiestniť, do nejakej mechanickej skrinky, tak je náš potenciálny zákazník.

Obvykle sú to spoločnosti, ktoré sú špičkou vo svojich odboroch. Takýto zákazníci sú veľmi nároční. Z toho vyplývajú aj požiadavky na produkty, ktoré vyrábame. V prvom rade je samozrejme kvalita, primeraná cena a taktiež dodací termín. Naši zákazníci tieto výrobky, ktoré u nás objednávajú, používajú ako kryty svojich zariadení.

Vždy vyrábame na objednávku, takže sme zákazková výroba. Obvykle nám zákazník poskytne výkres a 3D model, niekedy aj ďalšie špecifikácie, napríklad povrchovú úpravu. Či už lakovaním, alebo eloxovaním, zinkovaním a podobne. Tieto povrchové úpravy riešime v kooperácii.

Ako ste sa k takto prestížnym firmám prepracovali? V čom spočíva vaša konkurenčná výhoda?

Svoju úlohu zohráva viacero faktorov. Na trhu sme 18 rokov. Vždy sa snažíme o dlhodobé vzťahy, či už sú to zákazníci, zamestnanci alebo dodávatelia. Snažíme sa to robiť tak, aby zúčastnené strany boli spokojné. Vzťahy so zákazníkmi sa snažíme neustále rozvíjať.

Bodujeme určite tým, že dokážeme spracovať a vyrobiť pomerne zložité diely. Nie všetky firmy, ktoré majú technológie ako my, ponúkajú také diely. Dokážeme poskytnúť komplexné služby, nielen ohýbanie, ktoré je kľúčové, ale aj ďalšie služby, ako je práve tá elektromechanická montáž. Tiež je významné to, že vďaka dlhodobým vzťahom a spoľahlivosti, ktorú zákazníci u nás cítia, sa dostávame k projektom, ktoré sú ešte v štádiu vývoja a prípravy. Zákazníci sú odborníci na elektrotechniku, ale nie na strojárinu. Pokiaľ majú nejaký koncept mechanických dielov, tak nás častokrát oslovia, aby sme im to spripomienkovali.

Spolupracujeme aj s firmami, ktoré majú dokumentáciu zo Spojených štátov, takže sami sme vykonávali úpravu dokumentácie, aby sme to premenili z palcových na metrické miery, navrhovali sme polotovary a podobne. Prispôsobili sme to európskym podmienkam a zároveň sme prípadne navrhovali nejaké úpravy, o ktorých sme vedeli, že uľahčia sériovú výrobu. Vďaka tomu dosahujeme lepšiu kvalitu či nižšie ceny. Taký je náš ideálny model spolupráce, podieľanie sa už na vývoji, to sa nám osvedčilo.

Veľkou výhodou je jednoznačne naša pružnosť. Sme stredná firma, ktorá má okolo 50 ľudí, vieme sa zorganizovať, poznáme sa všetci osobne, vieme kto má aké silné stránky a to sa prejaví aj vo výsledku. Asi to robíme dobre, keď zákazník objednáva opakovane.

Ďalší dôležitý znak našej konkurencieschopnosti je, že máme kompetentných ľudí na každom mieste, či už je to príprava výroby, programátori, nákup, predaj, alebo kvalifikovaní ľudia vo výrobe. Tiež nám pomáha aj poloha – blízko je dostupná diaľnica, takže logistika funguje. Komunikujeme vo viacerých jazykoch, pokiaľ sú to zahraniční zákazníci, okrem angličtiny vieme nemecky, taliansky a francúzsky. Takže toto sú naše tromfy, ktoré nám fungujú.

Ako sa zvládate prispôsobovať novej dobe? Vnímate, ako sa všetko zrýchľuje?

To je úplne kľúčové. Snažíme sa priebežne samoobnovovať, pretože sme pochopili, že firma, ktorá chce byť dlhodobo úspešná, musí plniť dva typy úloh. Jeden typ sú úlohy, z ktorých žijeme dnes – dnes musíme urobiť program, musíme niečo vyseknúť, ohnúť, zabaliť a dodať. To fakturujeme a z toho žijeme dnes.

Druhým typom úloh sú tie, z ktorých budeme žiť zajtra. Napríklad neboli sme spokojní s informačným systémom, ktorý bol ťažkopádny, tak sme ho vymenili za nový. Máme ho už asi tretí rok. Teraz máme lepšie riadenie dokumentácie, smenové služby, prepojenie so softvérom na programovanie CNC strojov, prepojenie na sklad materiálu atď.

To sú také veci, ktoré nám umožnia našu prácu zrýchliť, prípadne eliminovať duplicitné zadávanie dát do systémov. Všetky systémy komunikujú, administratívne práce sa urýchlia a ľudia môžu vykonávať inú prácu ako nejaké prepisovanie.

Do druhého typu úloh patria aj rôzne zmeny našich interných procesov, raz to môže byť proces objednávania, potom skladovania alebo rozmiestnenia layoutu, poprípade priebežná modernizácia strojného parku a podobne.

Pokiaľ firma dennodenne pracuje v oboch rovinách, tak si myslím, že má predpoklad dlhodobej prosperity. Dôležité je si to rozvrhnúť a spočítať tak, aby to bolo finančne aj realizačne zvládnuteľné a nie frustrujúce.

Akým spôsobom sa po dobu vášho pôsobenia zmenili výrobné technológie a postupy?

V rade je to posun k automatizácii a robotizácii oproti našim začiatkom. Napríklad mali sme stroje, kde sme všetku manipuláciu s veľkými tabuľami plechu robili sami. Museli sme ich nakladať žeriavom a posúvať ručne po štetinách stola vysekávacieho stroja. Fyzicky je to veľmi namáhavé a môže dôjsť k poškodeniu plechu, škrabancom, možno aj deformácii. To sme eliminovali novým vysekávacím strojom, ktorý má samostatnú jednotku – my len založíme paletu s plechmi a stroj automaticky prísavkami vezme tabuľu plechu, položí na stôl, automaticky upne a celý proces potom beží v samostatnom cykle.

Podobne sme to urobili s laserom na pálenie, ktorý sme aj menili. Teraz máme fiber, ktorý má lepšiu kvalitu rezu, taktiež má automatickú manipuláciu s plechmi, dokonca takým spôsobom, že jeden plech je v stroji, kde sa páli, a druhý sa medzi tým automaticky pripravuje. Keď prvý stôl skončí, tak sa vymení. Pri výmene tabúľ sú minimálne prestoje, tým sa zvyšuje produktivita.

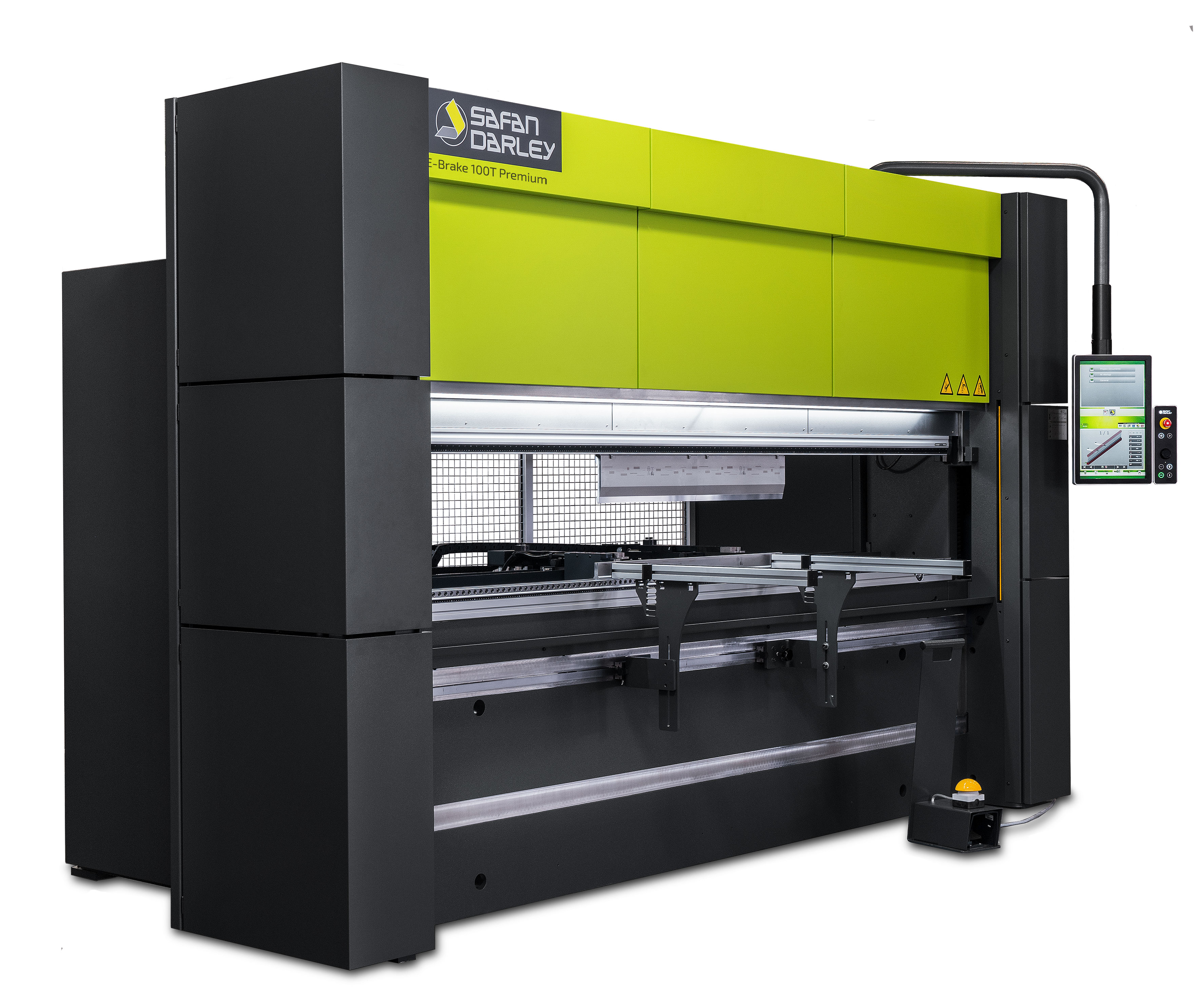

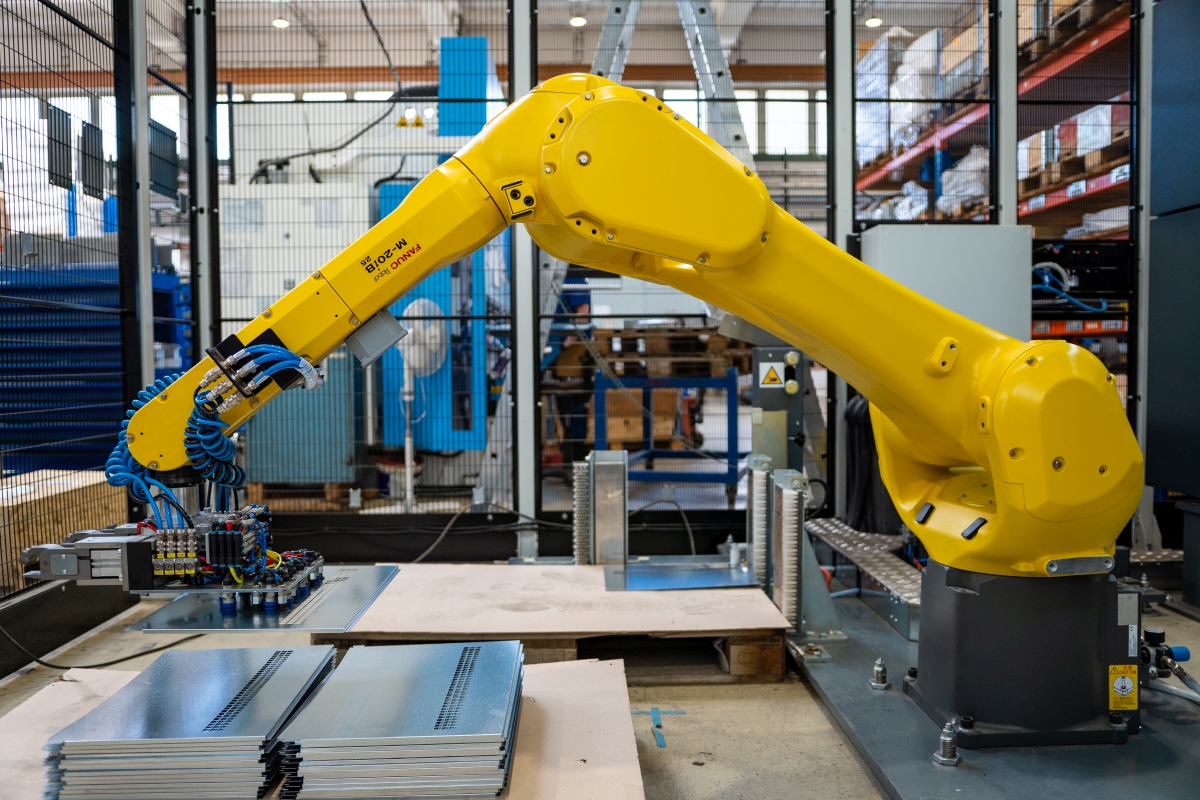

Zásadná zmena je na robotickom ohýbacom pracovisku, ktoré sme kúpili od Canmetu v novembri minulého roka. (doplniť podrobnosti) Jedná sa o naše prvé robotizované pracovisko na ohýbanie zložené z robotickej ohýbacej bunky Starmatik a ohraňovacieho lisu SafanDarley E-Brake 40 Premium. Je to robotizácia, ktorá je odlišná oproti tomu, čo bolo v minulosti.

Automatizovali sme aj skladové systémy. Všetko sa prevádza do elektronickej formy, dokumentáciu máme na jednom mieste a podobne. Automatizácia, robotizácia, digitalizácia – je to niečo, čo nám mení životy.

Vnímate digitalizáciu a automatizáciu pozitívne?

Áno, uľahčuje nám to prácu. Ľudia nemusia hľadať nejaký výkres alebo súčiastky, fyzicky sa toľko nenadrú a môžu toho zvládnuť viac a pohodlnejšie. Samozrejme každá zmena vo väčšine z nás vyvoláva pocit neistoty a ohrozenia, pretože nevieme, čo nás čaká, a niektorí ľudia sa boja, či to zvládnu alebo či to neohrozí ich postavenie vo firme a podobne.

S tým sa snažíme pracovať a oznamovať ľuďom, čo robíme, prečo to robíme, čo im to umožní, ale aj čo sa od nich očakáva. Snažíme sa poskytnúť potrebné zaškolenie, pomoc pri učení. Chápeme to tak, že nič nemožno urobiť na prvýkrát bezchybne. Jednoducho je to učenie, kladieme dôraz na čas zapracovania. Snažíme sa kolegov podporovať, keď vidíme, že postupujú. Dávať pozitívnu energiu a ukázať, že smer, ktorým ideme, je dobrý a treba vytrvať.

Vnímate to teda tak, že nejde o nahradenie ľudských pracovných síl, ale skôr o zjednodušenie práce vašich zamestnancov?

Keď sme kupovali prvé robotizované pracovisko, mali sme do tej doby tri ohraňovacie lisy, toto je štvrtý. Sám som mal trošku obavy, či budeme mať dostatok práce. Mali to byť vlastne dvaja ľudia, ktorí budú nahradení strojom, ale asi sme mali šťastie. Od obdobia, keď sme pracovisko kúpili, nám rastú objednávky, máme teda opačný problém. Máme málo ľudí na ohýbanie. U nás robot prácu nikomu nevzal.

Dôvod, prečo sme ho kupovali bol ten, že dlhodobo je nedostatok ľudí, ktorí vedia kvalifikovane pracovať na ohraňovacích lisoch. Vyžaduje si to kombináciu vlastností daného človeka. Musí mať predstavivosť, aby mohol sám programovať stroj, na druhej strane musí byť vytrvalý, lebo keď sú väčšie série, je to pomerne monotónna práca, musíte opakovať niekedy len dva ohyby dookola celý deň. Na pozornosť a precíznosť je to náročné, človek musí byť trpezlivý. Takých ľudí je skutočne málo.

To bola hlavná motivácia, inštalovať robota, ktorý sa neunaví a ktorý monotónnosť zvládne. Zároveň sa stávame ako firma atraktívnejšia pre zákazníkov, keď vidí neustály vývoj a vidí, že držíme krok s tým, čo sa deje. Stále sme v hre pre nové projekty, takže to nevnímame ako hrozbu. Cítime nedostatok kvalifikovaných ľudí a keďže využívame len kvalifikovaných pracovníkov, tak zavádzané technológie nemajú komu vziať prácu.

Prečo ste si zaobstarali robotickú ohýbaciu bunku práve od Canmetu?

Samozrejme nebolo od začiatku rozhodnuté, že to bude Canmet. Prebiehalo výberové konanie, kde bolo niekoľko firiem, ktoré sme oslovili. Nakoniec Canmet zvíťazil tým, že splnil všetky naše požiadavky a dal najpriaznivejšiu cenu.

Aké to boli požiadavky, môžete ich bližšie špecifikovať? Vedeli ste napríklad od začiatku, akou chcete značku?

My sme definovali parametre stroja, ktoré majú byť splnené. Chceli sme stroj, ktorý bude oproti terajším menší, pretože máme stroje s dĺžkou tri metre, ale pritom máme pomerne veľký sortiment dielov do 600 milimetrov. Keďže sme chceli, aby nové pracovisko bolo stále zásobené prácou, tak ho vyhradzujeme pre sortiment, ktorý je najširší - a to je ten do 600 mm.

Ďalej sme definovali, aké materiály tam budeme spracovávať a aký na to potrebujeme výkon. Tiež sme chceli, aby nový stroj bol robotizovaný. Nebolo dané, že to musí byť ohraňovací lis s robotom, mohlo to byť aj ohýbacie centrum. Skrátka išlo o to, aby to pracovisko vedelo pracovať bezobslužne.

Ďalšou požiadavkou bolo zabezpečenie servisu, buď na Slovensku alebo v Čechách. Nakoniec všetky legislatívne požiadavky, ktoré sú štandardné. Canmet tieto požiadavky splnil a ponúkol nám efektívne riešenie a najpriaznivejšiu cenu, čiže to rozhodlo.

Spomínali ste, že robotické pracovisko malo zastať prácu približne dvoch ľudí. Aké to je v praxi?

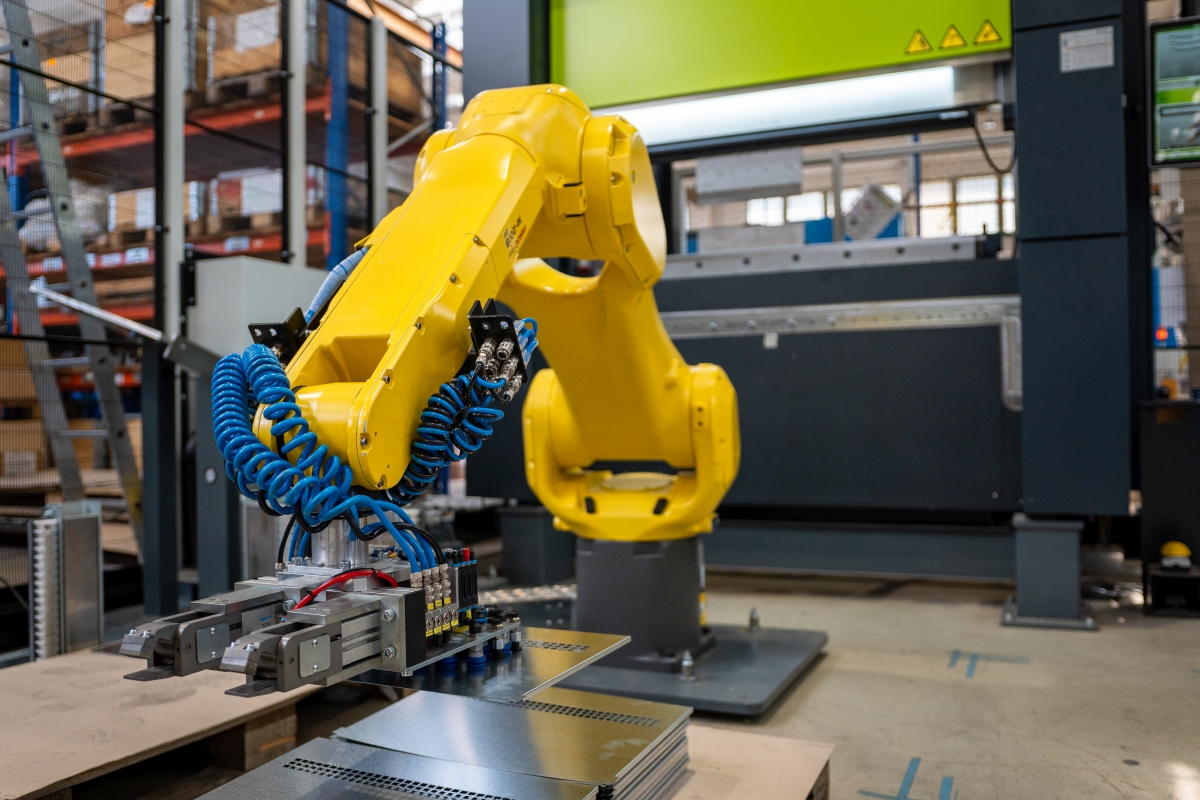

Naša predstava fungovania bola taká, že v technickej kancelárii, pokiaľ robotické pracovisko pracuje na nejakom výrobku, programátor pripraví nový program pre ďalší nový výrobok. Pretože inak, keď programujeme ohýbanie na stroji priamo, tak stroj nemôže vyrábať. Chceli sme aby toto pracovisko bolo programovateľné a priamo prepojené. Keď programátor urobí program, po sieti ho pošle do pracoviska a tam program odladí.

Koncept bol taký, že programátor odladí pracovisko, to je dosiahnuté prvým produktom, ktorý spĺňa rozmery, potom odovzdá pripravené pracovisko kolegovi, ktorý bežne ohýba na vedľajšom ohraňovacom lise a on potom robotické pracovisko spustí.

Keď dôjdu diely alebo je potrebné niečo odviezť, tak vytiahne z ohrady, dá novú paletu a znovu spustí. Týmto spôsobom 20 % času operátor trávi obsluhou tohto pracoviska a 80 % môže ohýbať na vedľajšom ohraňovacom lise ručne niečo iné. Samozrejme tie pomery sú rôzne podľa toho, aký je to výrobok ale toto bola naša predstava a zatiaľ to funguje.

Dokážete zhodnotiť, akú mieru produktivity to prinieslo?

Záleží na type výrobku. Pokiaľ sú to výrobky jednoduchšie, majú jeden až dva ohyby tak je obvykle cyklový čas robotického pracoviska dlhší ako čas pri ručnom ohýbaní. Robot musí kus uchopiť, skontrolovať či nemá náhodou zlepené dva kusy, musí ho pustiť na gravitačný stôl, kde si presne definuje polohu rozvinutého tvaru, potom ho znova uchopí a ide ohýbať.

Tých pohybov, ktoré robí robot, je viac ako tých, ktoré robí človek, pretože človek vidí a vie to vyhodnotiť. V tomto prípade je človek rýchlejší. Rozdiel je v tom, že človek sa unaví a má prestávky, niekedy aj počas smeny si odskočí. Naopak robot pracuje pokiaľ má na čom, robí bez prestávky. Nakoniec sa môže stať, že vyrobí aj tých jednoduchších kusov viac ako človek.

Keď sú diely zložitejšie – štyri až sedem ohybov, tak robot získava výrazne navrch a aj cyklový čas býva obvykle rýchlejší. Našim cieľom nebolo dosiahnuť aby cyklový čas bol rýchlejší, samozrejme sme radi keď sa to stane ale naše očakávanie bolo, aby robotické pracovisko urobilo aspoň toľko (alebo aj viac) za pracovnú smenu, než by urobil človek. A to sa potvrdzuje.

Keď pominieme striktnú produktivitu, ako je na tom robot s kvalitou ohybu a presnosťou?

Presnosť je podstatne vyššia, pretože robí vždy rovnaké pohyby. Opakovateľnosť je určite lepšia. Čo môže niekedy robiť problém je variabilita hrúbky plechu. Pri výrobe plechových tabúľ sa môže stať, že hrúbka plechu kolíše niekedy aj o 0,2 mm plechu. To už je významné pretože sa to môže prejaviť pri ohýbaní tým, že je trošku iný uhol, napríklad o 1 °. Podľa dĺžky ramena sa to môže prejaviť aj tým, že diel je mimo tolerancie. Človek to dokáže eliminovať, pretože to vidí od oka ale robot to nedokáže.

Občas máme také prípady, keď v dôsledku variability hrúbky plechu niektoré rozmery nie sú v tolerancii. Riešenie ale existuje. Stroj môžeme doplniť o odmeriavanie, ktoré je možné naprogramovať tak, že robot zmeria každý alebo každý piaty kus. Odmeriavanie je spojené s riadiacim systémom toho pracoviska a dokáže automaticky vykonávať korekcie pre ohýbané rozmery. Takže akonáhle vie, že hrúbka je menšia napríklad o 0,05 mm oproti nastavenej hrúbke, skoriguje zdvih stroja tak aby sme sa dostali opäť do tolerancie. To je vec, ktorú aktuálne zvažujeme.

Ako sa rozhodujete, čo necháte vyrobiť robota?

Tak prvé kritérium je aby to na robotickom pracovisku bolo vyrobiteľné. Nie každý diel dokážeme ohnúť na robotickom pracovisku, aspoň tak to zatiaľ vnímame. Prvé triedenie patrí do rúk programátorovi, ktorý zváži, či diel je alebo nie je vhodný pre naše pracovisko. Zatiaľ to robíme tak, že všetky objednávky, ktoré sa dajú, robíme na robotickom pracovisku. Ak sú to séria aspoň okolo 100 a viac kusov.

Ako by ste robotické pracovisko zhodnotil? Vyplatilo sa?

Najpodstatnejšia výhoda je tá, že nám rieši kapacitný problém – náhradu človeka – a že nás to ako firmu technologicky posúva. Presnosť je lepšia a v niektorých prípadoch je aj produktivita výhodnejšia. To sú dôvody, prečo sme spokojní, že pracovisko máme. Zároveň máme pracovisko zatiaľ len pol roka, aj keď si myslím, že sme zvládli jeho programovanie a ovládanie, naše skúsenosti narastajú, stále sa zdokonaľujeme. Je to proces, ktorý si vyžaduje určitý čas.

Chceme rozširovať počet ľudí, ktorí to vedia programovať, zlepšiť zastupiteľnosť a je veľmi pravdepodobné, že budeme uvažovať o druhom pracovisku, ktoré by malo byť tiež také. Ale to by som predbiehal.

Čo by ste ocenil na spolupráci s Canmetom? A kde naopak vnímate priestor na zlepšenie?

Čo veľmi oceňujeme už od začiatku, už v prípravnej fáze keď sme dopytovali výrobky, je pružnosť v odpovediach na naše otázky, snaha všetko vyriešiť. V úvodnej fáze projektu prebiehalo všetko korektne a následne aj pri inštalácii a odstraňovaní nejakých drobných nedostatkov sme zistili, že Canmet má kompetentných ľudí, či už sú to technici, ktorí sa venujú ohraňovaciemu lisu, alebo tí, čo majú nastarosť riadiaci systém – vždy boli schopní to zvládnuť.

To je pre nás dôležité, pretože jedného dňa záruka na danom pracovisku skončí. Teraz sme samozrejme v záruke ale potom bude potrebný servis. Máme dôveru v to, že Canmet má kompetentných ľudí a podporu mať budeme. Čo si myslím, že má nejaký potenciál na zlepšenie tak je práve komunikácia pri tom, keď sa rieši nejaký problém, aby informácie obojstranne išli v čo najkratšom čase, aby sme boli informovaní v akom stave je riešenie, aký je ďalší krok. Všetko s cieľom maximálneho skrátenia času riešenia problému. Ale úprimne, to sú drobnosti.

Z hľadiska budúceho vývoja, na čo je podľa vás dôležité sa vo výrobe zamerať?

Teraz sa veľa hovorí o digitalizácii a rôznych veciach, ktoré sú spojené s informáciami. Digitalizácia má široký záber ale výsledkom by malo byť, že budeme môcť viac využiť reálne informácie na rozhodovanie o tom, aké zásahy robiť vo výrobe, aby sme boli efektívni, stíhali termíny a podobne. Digitalizácia tiež povedie k tomu, že niektoré toto rozhodovanie bude delegované na riadiaci systém, takže rozhodovanie nebude musieť robiť človek ale v istých situáciách to bude robiť riadiaci systém. V tomto vidím technologickú budúcnosť. Určite bude pokračovať vývoj robotizácie a automatizácie vo firmách.

Čo si myslím, že nás čaká je preorganizovanie či vytvorenie nových konceptov práce s ľuďmi, pretože ako ľudia sme trošku pozadu s našim spôsobom vnímania a premýšľania oproti tomu, čo technológie umožňujú. Rozvoj technológie je mnohokrát rýchlejší ako naša schopnosť sa im prispôsobovať. Napríklad každý sa naučil pracovať so smartfónom, robia to aj malé deti ale keď ten rozsah je široký a dynamika zmien je veľká, tak ľudia strácajú reálnu predstavu, čo sa vlastne deje.

Budeme sa musieť naučiť ako pracovať s ľuďmi, sami so sebou aby sme sa naučili všetko využívať a zachovať si, čo je ľudské. Technológie nám majú prácu uľahčiť ale často sa mi zdá, že to je naopak, že nám skôr berú a kradnú čas. Treba ich využívať správne.