Presnosť a grafické rozhranie lisu SafanDarley nám dáva obrovskú konkurenčnú výhodu pri customizácii produktov, prezrádza riaditeľ SRS Group

Z malej slovenskej firmy, ktorá na začiatku 90. rokov zaisťovala osvetlenia koncertov, sa stal inovatívny výrobca takmer stovky produktov pre zábavný priemysel s exportom do celého sveta. Za úspechom SRS Group stojí dokonalé pochopenie potrieb zákazníkov, rýchla adaptácia na zmeny trhu a špičková optimalizácia výrobných procesov až na úroveň vlastnej výroby všetkých čiastkových komponentov. Jednotlivé krôčiky vedúce k prosperite bratislavskej spoločnosti popisuje jej zakladateľ a súčasný výkonný riaditeľ Róbert Sloboda.

Na čo sa špecializujete a aké sú vaše najzaujímavejšie finálne produkty?

Vyrábame 80 rôznych produktov na ozvučenie a osvetlenie v zábavnom priemysle, ktoré majú ďalšie možnosti vývoja. Dodávame zariadenia do celého sveta, je tam preto mnoho možných modifikácií, napríklad stmievače alebo riggingové portfólio. Z môjho pohľadu sú najzaujímavejšie NDP stmievače (digitálne stmievače do divadiel), ovládač na motory AHD (rigging) alebo DMX splitter (zariadenie pre úpravu a rozvod ovládacieho signálu pre svetlá).

Vyrábame skoro pre všetkých - Austrália, Nový Zéland, Mexiko, stredná Amerika, Japonsko, USA, Kanada, celá Európa, Rusko, Singapur a tak ďalej..

Ako náročné je prejsť zo slovenského trhu a stať sa medzinárodnou spoločnosťou?

V našom odvetví je to veľmi ťažké. Existuje málo spoločností, ktoré majú nejaký kredit, meno, a v tomto biznise to bez neho nejde. Je to vysoká zodpovednosť, naše zariadenia nemôžu zlyhať.

Ako sa vám ten kredit podarilo získať?

Za tým je mnoho rokov vývoja a mnoho rokov propagácie. Zúčastnili sme sa 42 výstav v zahraničí a hlavne je dôležitá úroveň a kvalita nášho produktu. Každý rok sa snažíme priniesť na výstavu niečo nové a hlavne kvalitné. Spoľahlivosť zariadenia je nevyhnutnosťou. Najväčšou výhodou je technologická úroveň a predovšetkým nepretržitý vývoj. Nájsť medzeru na trhu, využiť ju a priniesť niečo, čo tam chýba.

Myslíte, že ostatní to nerobia? Alebo ste tak silní, že to dokážete lepšie ako oni?

Sme malá spoločnosť, to nahráva našej flexibilite. Mnoho spoločností z našej konkurencie sú obrovské spoločnosti, ktoré vyrábajú niekoľko druhov zariadení, ktoré nie sú ochotné modifikovať a prispôsobiť zákazníkom. My to dokážeme customizovat. Veľmi dôležitá je spätná väzba od zákazníkov, snažíme sa ich počúvať a tým dokážeme zozbierať trendy z celého sveta a požiadavky zapracovať do výroby.

Tento prístup vyznávate od úplného začiatku?

Firmu sme založili v roku 1992 a riešili sme len osvetlenie koncertov. Servis osvetlenia pre slovenské kapely, ktoré určite poznáte. Následne prišla požiadavka na stmievače, ktoré boli v tom čase pre nás ako pre slovenskú firmu drahé, tak sme si ich vyrobili a vyvinuli pre seba. Potom sme ich začali vystavovať vo Frankfurte v roku 2000 a tam sa to celé rozbehlo.

Stále máme tu divíziu na prenájom techniky - zabezpečenie osvetlenia a ozvučenia pre kultúrne a spoločenské podujatia. To nám stále zostalo, ale gro firmy je teraz vo výrobe. Prenájom techniky stále poskytujeme a ľudia z tohto odboru sú schopní prinášať nové nápady, ktoré rozvíjame a máme možnosť to u nich aj priamo testovať. Tento prenájom nám poskytuje reálne prostredie. Synergia týchto dvoch riešenie prináša práve tú silu firmy.

Aké najväčšie zmeny vnímate vo výrobnom procese v posledných rokoch?

Predtým sme mnoho technologických častí pre jednotlivé procesy nakupovali. Mali sme rôznych subdodávateľov na mechanické diely, na práškové lakovanie, na popis, plošné spoje na osadenie. Postupne sme si všetko začali vyrábať sami.

V čom je výhodnejšie venovať sa aj čiastkovej výrobe?

Mnoho firiem outsourcuje takmer čokoľvek, ale to je v poriadku, keď ste to už niekedy vyrábali a teda viete, akú požadujete kvalitu, za aké peniaze a akú dodaciu dobu. Najprv si to obstarajme a naučme sa to. Potom, keď kapacitne nestíhame, tak outsourcujme. Vďaka skúsenostiam už dokážeme povedať dodávateľovi tieto tri parametre. Ak tieto tri parametre nemáte, tak nemôžete dobre outsourcovať. Kopec firiem nakupuje draho, v zlej kvalite a to je vec, ktorá potom firmy brzdí. Na vstupe musíte mať nízke náklady, aby ste dokázali ponúknuť na výstupe konkurencieschopnú cenu.

Veľká zmena nastala, keď sme nakúpili práškovaciu technológiu v roku 2012. Nešli sme do toho úplne z vlastnej vôle, ale boli sme donútení zákazníkmi, pretože firma, ktorá nám dodávala lakovanie, odvádzala nekvalitnú prácu. Stávalo sa nám, že z našich zariadení opadla farba po pol roku a pod tým bola vidieť hrdza. Dodávame do Nemecka, do Anglicka a je veľmi ťažké presvedčiť zákazníka, že zariadenie je kvalitné, keď z toho opadáva farba. To je primárna vec, ktorú vidí nielen odborník, ale aj laik. Externá firma nám nedokázala garantovať kvalitu a keď od nich dostanete plech, nedokážete posúdiť na prvý pohľad, či je pod farbou hrdza, alebo nie. To bol prvý impulz k zmene a prvá technológia, ktorú sme prevzali pod seba.

Následne sme riešili nejakého dodávateľa na ohýbanie plechu. Mali sme ich viac, ale neboli sme s nimi spokojní. Kvalita bola v poriadku, ale problém bol s dodacím termínom. My sme taký priemysel, kde musia časy fungovať. Málokto si to uvedomuje, ale keď nám niekto niečo dodá, nedodrží termín, tak ten výrobok nemá žiadnu cenu.

Napríklad sme mali zákazku - rozvádzače pre kompletnú Eurovíziu do Kyjeva v roku 2009, kde sme dostali ultimátum. Podpísali sme zmluvu na presný termín dodania s podmienkou, že ak to nedodáme do stanoveného termínu, tak si materiál môžeme nechať a neprevezmú to. Materiál bol za niekoľko desiatok tisíc eur, dôvod bol jasný, show ako Eurovízia sa nedá preložiť. Tú zákazku sme vyhrali len preto, že sme boli v stave ten termín risknúť a bolo fajn, že sme ho stihli. Chýbali nám vtedy dva alebo tri dni na dopravu, tak naši chlapci z firmy sadli do auta a ponáhľali sa na ukrajinské hranice. Tam sa stretli na parkovisku, preložili techniku a nakoniec to všetko klaplo.

Takže dodací termín je pre nás kľúčový. Keď máte dodávateľa, ktorý vám nasľubuje, ale oneskorí sa o jeden deň, tak sa vám to celé rozpadne. Po ohýbaní plechu nasleduje vždy lakovanie, tam už nemusí byť voľný termín, takže sa to celé rozpadne. Začali sme si preto jednotlivé technológie sťahovať k sebe.

Dnes si všetko robíte pod jednou strechou?

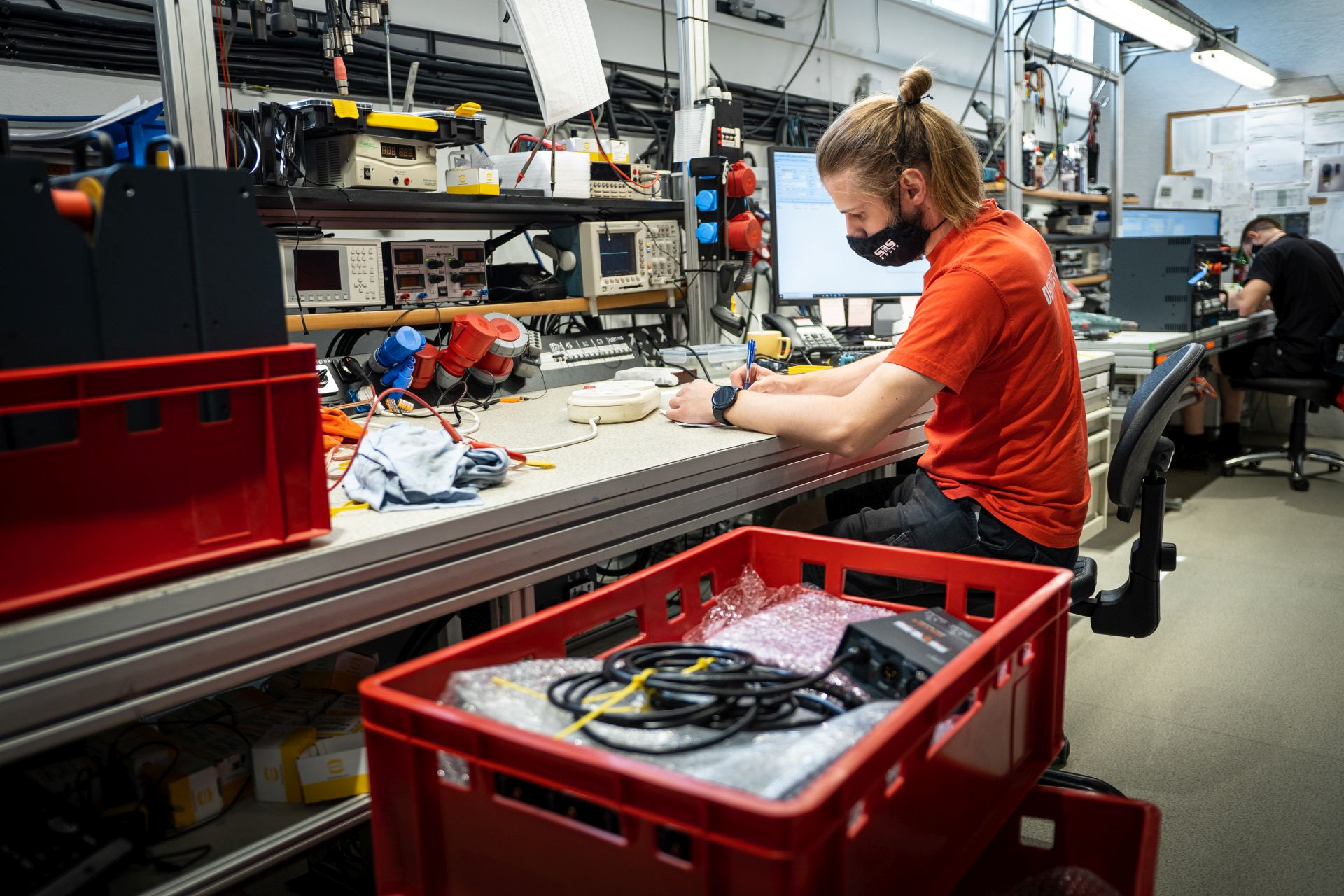

Dnes sme na tom tak, že robíme kompletne všetko sami. Režeme plech, ohýbame ho, zahloubáváme tam diery, máme predprípravu, práškovú lakovňu, UV tlač, popis a všetky ďalšie procesy - čiže montáž, skladanie, balenie zariadenia aj expedíciu.

Plánujete tento systém zachovať?

Určite áno, ale v súčasnosti, keď sme mali nejaké väčšie objednávky, ktoré sme nestíhali, tak sme si nechávali niektoré úkony aj tak outsourcovať. Tu sa vrátim k tomu, čo som už spomínal. Ja aktuálne dokážem povedať firme, že chcem vyrezať napríklad 500 plechov za nejakú konkrétnu cenu a v nejakej kvalite. Potom je už na nich, či to chcú, alebo nechcú, ak nie, vyrežem si to sám, dám chlapom príplatok za sobotu a nedeľu a hotovo.

Čo ďalšie vám kompletná výroba svojpomoci prináša?

V oblasti mechaniky sme začali ohraňovacím lisom, potom zahlbovacie mašiny, bodová zváračka, zváracie pracovisko a následne laser. Momentálne máme teda kompletnú technológiu.

Prínos bol obrovský, to som si ani sám v tej dobe nedokázal predstaviť. Napríklad pri dizajne sme vychádzali z nejakých našich potrieb, ale o mechanickej technológii na spracovanie plechu, ktorá komponenty vyrába, sme nič netušili. Mali sme nadesignované nejaké zariadenie, a keď sme začali vyrábať, tak nás zaskočilo, že pri výrobe jedného zariadenia sme museli trikrát zmeniť nástroj v ohraňovacom lise. Predtým som netušil, ako to funguje. Vďaka tomu, že sme výrobcovia a tiež dizajnéri, tak si vieme tú krabicu upraviť tak, aby sme ten nástroj nemuseli meniť. Na toto by sme inak nikdy neprišli.

Dodávateľ, ktorý nám predtým ohýbal plechy, nemal odvahu prísť za nami s návrhom na prerobenie krabice, aby bola lacnejšia. Toto on nerieši, dostane zadanie a proste to vyrobí, pri tom sú tam tak komplikované ohyby, že to ten výrobok iba predraží. Předesignovali sme si teda všetky krabice tak, aby sme nepotrebovali žiadne špeciálne nástroje alebo nástroje meniť. Technológia, ktorú sme nakúpili, nám ukázala aj smerovanie dizajnu do budúcna. To bol asi najväčší prínos.

Výroba čiastkových komponentov vyžadovala znalosť strojárstva a investíciu do nových zariadení. Prečo ste si k spolupráci vybrali práve Canmet?

My sme elektrotechnická firma, takže sme sa v strojárstve sprvu nevyznali. Pre mňa to bolo niečo nové a dá sa povedať, že som bol až násilím donútený sa tomu začať venovať. Ako všetko vo firme som si to musel sám ohmatať. Som typ človeka, čo jednoducho musí sám vidieť, vyskúšať a sám si urobiť nejaký názor. Potrebovali sme nájsť cestu, kadiaľ sa vydať. To sa týka nielen mechaniky spracovania plechu, ale aj práškovej lakovne, všetkého. Takže som začal chodiť po výstavách, bol som v zahraničí, tu na Slovensku, v Čechách, rozprával som sa s dodávateľmi, s výrobcami ohraňovacích lisov - vedel som, že ten budeme potrebovať určite.

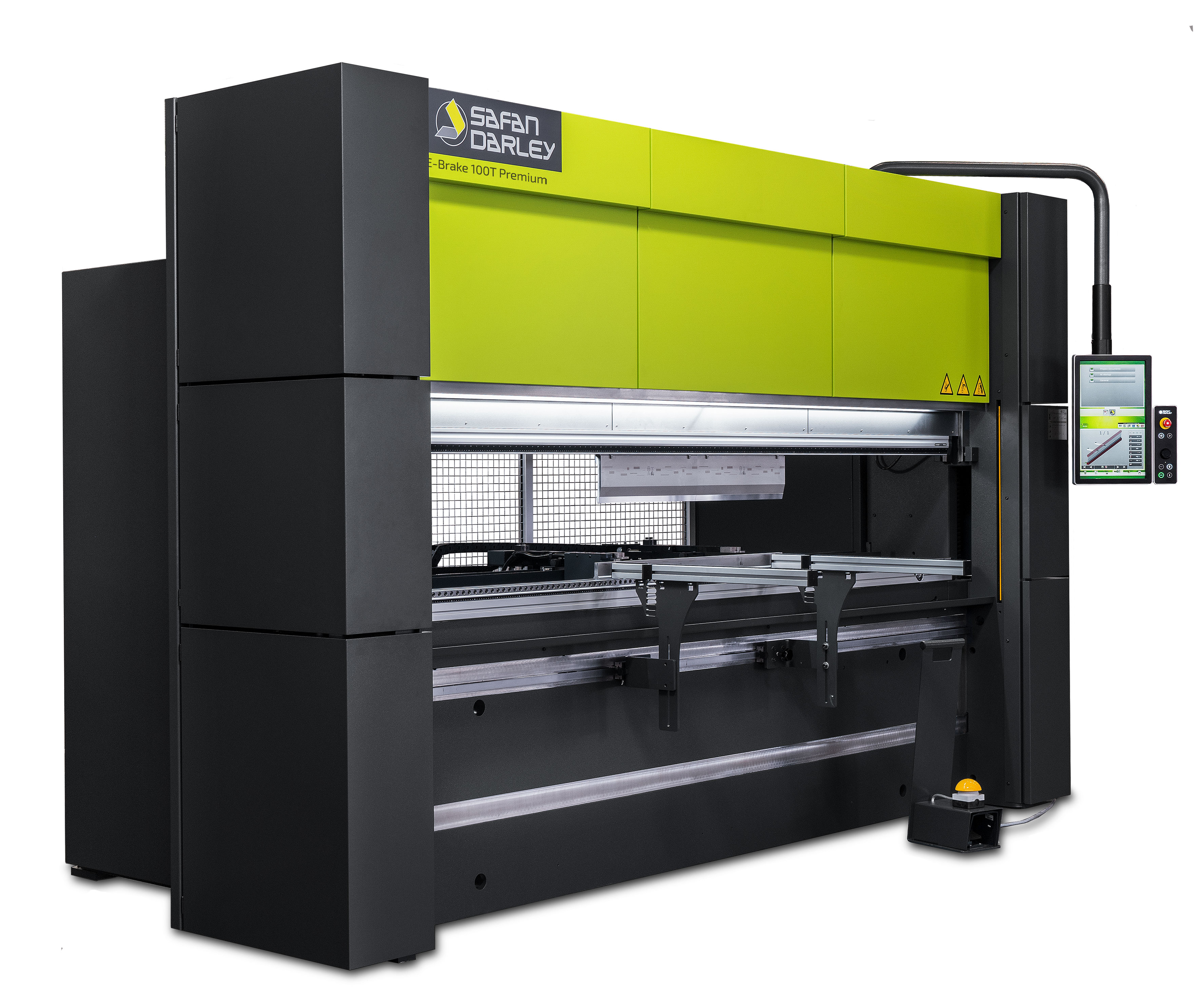

Vďaka tomu, že som technický človek, dokázal som pochopiť technické argumenty, ktoré prichádzali, a rozumel som tomu, prečo je daný stroj tak a tak skonštruovaný. Vtedy som sa pevne rozhodol, že chcem servoelektrický ohraňovací lis a nie hydrauliku. Keďže bol v tej dobe SafanDarley jediný výrobca servoelektrických ohraňovacích lisov, rozhodnutie bolo jasné. Spoločnosť Canmet na mňa od začiatku urobila dobrý dojem. Keď som za nimi na výstave prišiel, boli príjemní a poctivo sa mi venovali.

Canmet jediný ponúkal stroj v kvalite a s parametrami, ktoré ste požadovali?

Áno, rozhodol som sa pre servoelektrický ohraňovací lis, lebo sme už nejaké technológie poznali, trochu sme sa v tom zorientovali a nechcel som riešiť výmenu oleja. Pre mňa je dôležitý taký stroj, kde nie je potrebné venovať sa zložitej údržbe. Samozrejme, že každý stroj nejakú tú údržbu vyžaduje, ale aby nebola extrémna, čím menšia, tým lepšie. Servoelektrika mi pripadala ako optimálne riešenie.

A aká je prax? Spĺňa servoelektrický ohraňovací lis SafanDarley vaše požadiavky?

Je to presne tak, ako som si myslel. Funguje a nemám s ním žiadny problém. Je pravda, že to nemám ako porovnať, pretože sme nikdy nevlastnili žiadny hydraulický lis, ale to, čo sme od toho stroja očakávali, sme vždy dostali.

Ten začiatok ale bol ešte trochu komplikovanejší, nekúpili sme od Canmetu rovno nový stroj. Dôvod bol, že ten stroj išiel na začiatku maximálne dve hodiny denne. Najprv sme potrebovali zistiť, či tú technológiu plnohodnotne využijeme do budúcnosti, či sa nám oplatí. Canmet na mňa urobil obrovský dojem, keď som ich oslovil s tým, že kúpime použitú mašinu z krachujúcej firmy, či ju dokážu servisovať. Povedali, že to nebude problém. A nebol, dali ho do kopy.

To bol začiatok nášho vzťahu. Keby hneď tlačili na kúpu nového stroja, tak to mohlo dopadnúť všetko inak. Na nový stroj som v tej dobe peniaze nemal. Ja sám sa presne takto staviam k svojim zákazníkom. Príde zákazník a povie, že nemá na nový stroj a donesie si nejaký starý rozvádzač, my to opravíme. Ale viem, že raz, keď bude mať peniaze, tak ten človek príde a kúpi si nové zariadenie od nás. To isté som urobil ja s Canmetom, vedel som, že keď tie peniaze mať budem, kúpim ho u nich a vôbec nebudem o nikom inom uvažovať.

Ako s odstupom hodnotíte fakt, že ste boli okolnosťami donútení začať sa sami venovať výrobe čiastkových komponentov aj s využitím ohraňovacieho lisu a ďalších strojárskych technológií?

Som naozaj rád, pretože to firmu posunulo ďalej. V tej dobe, keď som to začal riešiť, tak som sa skoro o všetko staral sám. Boli sme malá firma - okolo 15 ľudí, teraz je nás skoro 40. Dnes mám na mechanike šéfa, riaditeľa mechanickej dielne, a je radosť vidieť, ako sa z toho stroja teší. Pripájajú ho na internet, posielajú si tam na obrazovku ohýbacie plány. On je taký systematický človek. Je skvelé vidieť, že majú moji ľudia z nového stroja radosť. Nový Safan je ďaleko presnejší a otvára nám ešte väčšie možnosti než ten pôvodný starší.

Čím sa ďalej líši nový stroj od toho starého?

SafanDarley E-Brake Premium má grafické rozhranie, to je obrovská výhoda. Je veľmi spoľahlivý, presný a tichý. Má väčšiu šírku, takže si vieme dať viac pracovísk na tú mašinu a dokážeme robiť efektívnejšie. Vďaka grafickému rozhraniu sa ľudia môžu pozrieť priamo na displeji aké nástroje si majú osadiť. A samozrejme je bezpečný, má závory, všetky tieto bezpečnostné prvky má vyriešené.

Myslíte, že sa vám investícia do nového stroja vyplatila?

Tým, že my vyrábame veľmi špecifické zariadenia v malých sériách (niekedy len 5 kusov), tak nejde ani tak o zásadné zlepšenie v masovej produktivite, ale dôležité je, ako sa zlepšila kvalita a znížila poruchovosť výroby, máme totiž všetky zariadenia dvojmo. Keď nám vypadne jedna technológia, tak máme všetko zálohované, aby sa mohlo pokračovať vo výrobe.

Zásadným benefitom je to grafické rozhranie, kedy človek presne vidí, ako ten plech vložiť do mašiny pred tým, než ho ohne. To je alfa a omega. Keď vyrábame iba jeden špeciálny kus zariadenia na mieru, a človek ten plech ohne inak, napríklad zrkadlovo, tak ten plech môže vyhodiť. Takže toto je naozaj obrovský prínos.

Spomenuli ste, že dôležitým kritériom pri výbere bola bezúdržbová prevádzka servoelektrického ohraňovacieho lisu. Aké ďalšie parametre pre vás hrali rolu?

Veľmi podstatná bola aj nízka spotreba elektriny, pretože tieto servoelektrické stroje majú oveľa nižšiu spotrebu než hydraulické lisy. Z druhej strany aj ekológia. Hoci vyrábame veci, ohýbame plechy, spotrebúvame nejaký materiál, tak pre mňa osobne je ekológia veľmi dôležitá. Z toho lisu nevytečie olej, netreba ho meniť. Veď len v akom stave sú dnes autá. V každom je olej a na konci dňa niekde ten olej musí skončiť. Je to materiál, ktorý nie je prirodzený, vyťažený z hlbín zeme a chemicky spracovaný, čiže aj táto stránka mala podiel na rozhodovaní.

Ako náročná bola implementácia nového stroja do výroby?

To prebehlo úplne mimo mňa. Veľmi rýchlo a hladko. Canmet doviezol stroj, namontovali ho, vyškolili obsluhu a hotovo. Bolo to úplne perfektné.

Ako dlho to celé trvalo?

Viete, že ani neviem? Bavíme sa asi o hodinách. Mali sme navyše už predchádzajúcu skúsenosť. A budem sa opakovať, ale vážne všetko uľahčuje to grafické rozhranie, je veľmi priateľské. Zadal som to svojim ľuďom, ktorí mali radosť z nového stroja, a celé to zbehlo tak rýchlo ... Najlepšie veci vo firme sú tie, o ktorých ani nič neviem a fungujú. Toto bol ten prípad.

Riešili ste s novým strojom už nejaký problém?

Vôbec nič. Všetko funguje bez chyby. Máme ho asi dva roky.

Hovoríte, že moderný Safan pracuje skoro sám, akou témou vo vašej výrobe je automatizácia? Kde všade ju využívate?

Automatizácia je celosvetová vec, tlačí výrobné ceny produktov dolu a zároveň zvyšuje ich kvalitu. Automaty nerobia chyby ako ľudia, čiže má obrovský význam a snažíme sa ju u nás aplikovať. My však vyrábame veľmi veľa custom zariadení, nie sme firma, ktorá vyrába niekoľko desiatok tisíc kusov toho istého výrobku, musíme k nej teda pristupovať rozumne. Máme automat na zahlbovanie plechov - pre zahĺbenie skrutiek, to je stroj, ktorý sme si nechali vyrobiť na mieru. Veľkú automatizáciu máme vo výrobe káblových zväzkov, predtým sa to robilo ručne, dnes na to máme poloautomaty na ukončovanie káblov.

Keď sa na to pozrieme ideologicky, ste radi, že vďaka strojnej automatizácii dokážete niektoré procesy urýchliť a spresniť na úkor toho, že nie je potreba toľko ľudí?

Jedna vec je, čo si človek o tom myslí, ale na druhej strane je to nevyhnutné. Trend je celosvetový a tiež konkurencia ide do automatizácie. Dokáže zvýšiť efektivitu vo výrobe, to je téma, ktorú asi radšej nerozoberať. To je to isté, ako keby sa vás niekto opýtal, ako vnímate mobilný telefón, dnes sa jednoducho nedá fungovať bez neho, je to trend, ktorý je jasný.

Otázkou len je, do akej miery ide automatizáciu implementovať do firmy, aby to bolo efektívne, pretože predsa len sa jedná o výraznú investíciu a zároveň musí prinášať do budúcnosti nejaké benefity. Teda, kedy a do akej hĺbky dokážeme automatizáciu implementovať.

Ako ťažké je pre vás nájsť kvalifikovaných pracovníkov? Dokážu automatické stroje časť z nich nahradiť?

S ľuďmi v poslednom období nie je až taký problém, pretože COVID-19 trošku trh zmenil, ale všeobecne sa tá situácia bude len zhoršovať. Takých technických ľudí nebude už veľa, to vidíme na tých, čo prichádzajú zo školy teraz. Tí ľudia, ktorí prichádzajú na pohovory, nie sú už v tej kvalite, ako boli predtým. Je to teraz taký trend a s tým musíme počítať. Noví ľudia, ktorí prichádzajú, počítajú s tým, že budú ovládať nejaký stroj a nechcú robiť nič mechanicky, nemajú k tomu vzťah, nezaujíma ich to.

Vnímate vo vašom odbore teraz okrem automatizácie nejaký ďalší významný trend? Čo pomáha zlepšovať konkurenčnú výhodu?

Povedal by som, že úspešné firmy oveľa viac riešia kvalitu a efektivitu výroby. Myslím, že to sú najväčšie výzvy. My sme kvôli COVID-19 museli prepustiť 17 ľudí, nebolo to jednoduché. Do mesiaca sme začali vyrábať germicídne sterilizačné žiariče. To bolo šialené, do mesiaca bol vývoj aj certifikácie. Len vďaka tomu sme to obdobie zvládli. Na týchto žiaričoch sme vlastne zistili, do akej miery sa dá robiť efektívnejšie pri vyšších sériách, robili sme totiž iba dva druhy výrobkov. Vtedy sme začali riešiť aj to, do akej miery optimalizovať tok materiálu, ako rozmiestniť stroje a podobne. Vďaka tomu sme sa začali posúvať do vyšších sérií.

Teraz sme chceli toto know-how použiť i pre náš hlavný segment, teda začať vyrábať veci vo väčších sériách, radšej ich naskladniť a zefektívňovať to, čo sa už viac nedá zautomatizovať. Tie zariadenia ľudia skladajú ručne, to už sa nedá robiť automaticky, je tam veľa káblov a je to komplikovanejšie. Snahou je zefektívnenie ľudskej práce.

Zvažujete teraz obstaranie nejakej ďalšej technológie?

Do budúcnosti by sme chceli kúpiť nejaký fiberový laser, teraz máme kúpený jeden, išli sme najprv opäť do lacnejšieho riešenia, aby sme si to ohmatali, ale určite pôjdeme do nejakého výkonnejšieho fiberu časom. Samozrejme znovu v spolupráci s firmou Canmet.