Za 90 minút dnes narovnáme rovnaké množstvo výpalkov ako predtým za 3 týždne, investícia do technológií je kľúčová, prezrádza riaditeľ firmy Lasspektrum

Prvý stroj za milióny kúpil Petr Hvozdenský na úver hneď po prvom roku podnikania. Veril, že na perfektný výrobok potrebuje najlepšie technológie a špičkových ľudí – tak stavil všetko na jednu kartu. O 11 rokov neskôr je riaditeľom prosperujúcej spoločnosti dodávajúcej strojárske výrobky firmám po celom svete. Ako sa podľa neho trh za ten čas zmenil? Ako konkrétne nové technológie posúvajú odbor dopredu? A aký typ firiem uspeje v budúcnosti?

Progres, ktorý ste dosiahli za poslednú dekádu, je obdivuhodný. Z malej dielne ste sa rozrástli do niekoľkých veľkých hál. Na čo sa dnes špecializujete?

Ako už napovedá názov spoločnosti, pôvodne sme našu činnosť stavali primárne na laserovom pálení, na to sa nabalili ďalšie stroje a procesy, o ktoré mali zákazníci záujem. Ohýbacie centrá, rovnacie centrum, obrábanie, robotické zváranie a podobne, plus k tomu nejaké montáže.

Dnes dodávame zákazníkom strojné celky, ktoré sú už nastrojené elektronikou, kabelážou, displejom. Keď chce niekto špecifikovať, čo robíme, tak s úsmevom hovorím, že snáď úplne všetko. My totiž skutočne vyrábame všetko od regálových systémov cez autobusy až po vybavenie pre letisko.

Najväčší profit má firma z kompletného celku. Našou úlohou je technologicky navrhnúť, následne vyvinúť, naohýbať, zvariť, obrúsiť, nalakovať, nastrojiť, zmerať 3D atď. Jednoducho komplexné riešenie.

Ako sa vám podarilo v začiatkoch na trhu uchytiť?

Firma bola založená tretí mesiac roku 2012 a už na konci roka 2013 sme robili zložité celky. Už v začiatkoch nás oslovila švajčiarska firma, ktorá patrí medzi najväčších výrobcov textilných strojov na svete. Od začiatku to vyzeralo, že výrobok ktorý od nás chceli, jednoducho nevyrobíme.

Strávili sme v tej firme jeden deň, kde nám presne ukázali, ako čo robia. Následne sme pre nich zvarili dva kusy a s trochou zveličenia sme ani jeden nemuseli vyhodiť. Za jeden deň sme dokázali zákazku dokončiť a dodať ju. Niektorým firmám to trvá aj 6 mesiacov.

Jeden deň namiesto pol roka? To znie takmer nemožne. Čím ste sa odlíšili?

Mali sme naozaj šikovných ľudí a hlavne všetci sme chceli. Bola to zaujímavá zákazka a vedeli sme, že keď to dokážeme, tak nám to už nikto nevezme, pretože je to veľmi špecifická a zložitá práca. To nás namotivovalo k neustálemu progresu. Začínali sme na jednej položke pre danú firmu a teraz ich robíme cca 2000.

Dnes vyrábame pre celý svet - Južná Amerika, USA, Kanada, Belgicko, Španielsko, Portugalsko, Švédsko, Dánsko, Nórsko, Slovensko atď.

Aké sú teraz vaše výhody voči konkurencii na trhu?

Jednoducho povedané robíme to, čo ostatní robiť nechcú, väčšinou z toho dôvodu, že to je technologicky zložité. Presnosť je naša hlavná výhoda. Naše zvárance sú o dve až tri triedy presnejšie ako je česká technická norma. Stroje, ktoré po častiach vyrábame, majú vo výsledku vyše 100 metrov. Tieto časti musia presne sedieť.

Už v začiatkoch, aby sme zvládli tento typ prác, sme kúpili prvé veľké zariadenie - po roku podnikania sme dali 7,5 milióna korún za ohýbačku. Keď chcete vyrobiť perfektný kus, tak musíte mať perfektný stroj a dobrý plech. Keby to už v tejto fáze malo nejaké odchýlky, tak sme skončili, pretože vieme, že to už nezvaríme podľa potreby.

Presnosť, precíznosť a perfekcionizmus odráža vašu povahu. Ako sú na tom ostatní ľudia?

Na tie som mal ohromné šťastie. Dokážu zdieľať aj realizovať to, čo som si namyslel. Keď som v roku 2008 dokončil VUT v Brne, bol som zamestnaný v podobnej laserovej firme. Tam som po dvoch rokoch skončil a následne som chodil po pohovoroch. Kvôli horšej jazykovej výbave sa mi však nedarilo nájsť pozíciu, ktorá by zodpovedala tomu, čo chcem robiť.

Rozhodol som sa, že do toho pôjdem po hlave a za podpory rodičov som založil firmu. Prvé dva roky boli strašne ťažké. Nejaké zákazky sme mali, ale veľa ich nebolo. Pre spomínanú švajčiarsku firmu sme robili jednu položku - boli sme traja ľudia, pre nás to stačilo, ale aby sme zvládli financovať všetky nové stroje, úvery a nájmy, počítače, software, potrebovali sme práce viac. Avšak verili sme nášmu prístup a teraz sme na trhu 12 rokov.

Ako ste v začiatkoch získavali kontakty?

Nejaké spojenia som samozrejme mal z bývalej firmy, kde som vedel, že možno neboli spokojní. Niektorí títo zákazníci nám zostali doteraz.

Ako vnímate technologický progres vo vašom odbore? Automatizácia je témou číslo jedna aj vo vašej firme?

Jednoznačne, stále sa snažíme inovovať. Napríklad v pravidelných päťročných cykloch kupujeme nový laser, ktorý je stále rýchlejší, výkonnejší, spoľahlivejší, vývoj súčiastok je pokročilejší. Všetko sa zrýchľuje a naši chlapci sa musia prispôsobiť. 90 % ľudí je nadšených, že máme nové moderné technológie, roboty.

Uľahčia im prácu a zrýchlia, ale potom sú samozrejme tí, ktorí tomu nie sú úplne naklonení, prvý týždeň ich to možno mrzí, ale potom im už nič iné nezostane.

Skutočne sa vám oplatí meniť nové zariadenia už po piatich rokoch?

Áno, oplatí. My staré stroje predáme a rozdiel ceny sa nám vždy vráti. Ten laser kupujeme s 5-ročnou zárukou, ktorá stojí cca 1,5 milióna. Za tých 5 rokov neplatíme za stroj v podstate nič a oni sa oň plnohodnotne starajú. Keď potom takýto stroj ponúkneme niekomu ďalšiemu a on vidí, ako bolo o zariadenie postarané, tak ho obvykle vezme okamžite.

Dokážu nové technológie zastúpiť niektorých zamestnancov?

Chodí k nám pani docentka so študentmi z VUT Brno, kde sú rôzne granty na tento priemysel, a často mám pocit, že študentov učia, že časom budú ľudia nahradení strojmi. Tí potom prídu sem a vidia, že ľudí stroje nikdy nenahradia, iba im pomáhajú pri práci.

Ľudský um a šikovnosť jednoducho robot nikdy nezvládne. Tí žiaci a docenti u nás zažijú v praxi, že robot nedokáže všetko urobiť. Precízne práce, kde sa musíte pozrieť, porovnať si to, tam sa bavíme o desatinách milimetra, niekde je potrebné to doklepnúť alebo správne zabrať podľa toho, čo vidíte. Stroj to nedokáže.

Stroje sú manuálne predĺženie ruky človeka, ktorý bez nej nemôže fungovať. Stroj sa musí naprogramovať a potom obsluhovať. Je potrebné stále kontrolovať.

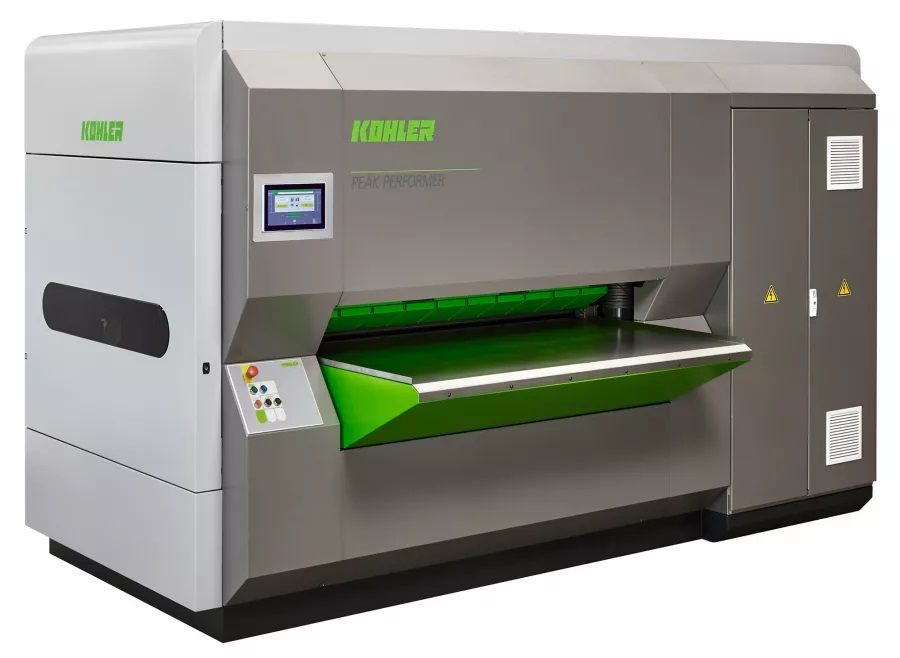

Relatívne nedávno ste sa rozhodli investovať do nemeckej rovnačky KOHLER Peak Performer. Ako ju hodnotíte?

Jedná sa o pokročilý stroj, ku ktorému treba takzvane dospieť a mať dosť skúsenosti, potom dokáže vo výrobe veľmi pomôcť. Nestačí nastaviť, že chcem rovnať tento plech a ono to rovná. Človek by mal vedieť, ako bol ten plech vypálený, aké sú v ňom vlákna, ako ho tam správne vložiť a akú rýchlosť pustiť.

Je tam množstvo parametrov, ktoré treba nastaviť – to je ale podstata toho, čo skutočne zaistí perfektný výsledok. Dôležité je, že stroj má všetky tieto možnosti nastavenia.

Keď kupujete rovnačku, nie je možné zaobstarať jedno univerzálne zariadenie pre všetky dĺžky a hrúbky plechu. My máme taký stred. Túto konfiguráciu sme zaobstarali preto, že potrebujeme rovnať aj menšie veci. Na južnej Morave sú firmy, ktoré majú oveľa väčšie stroje, ale nedokážu rovnať malé kusy. My máme úplne iné valčeky, takže napríklad hrubšie veci robíme v kooperácii s niekým iným.

Napriek tomu je realita taká, že stroj zvládne rovnať diely dokonca až o 20 % hrubšie, než sú oficiálne uvedené parametre.

Čo vás prinútilo k zaobstaraniu rovnačky? Vypláca sa?

Dostali sme sa do fázy výroby, kedy zákazníci spresňujú výkresy a majú nižšie tolerancie na rovinnosť. My sme predtým rovnali malé kusy normálne kladivom, nešlo to inak, ale trvalo to dlho a tá presnosť nikdy nebola taká striktná.

Rovnačka nám umožňuje pracovať rádovo aj o tisíce percent rýchlejšie. Napríklad 4 000 kusov, jednu výrobnú dávku, keď som zadal človeku na rovnanie, tak to trvalo 3 týždne, ale teraz na stroji to má hotové za hodinu a pol.

Vedel som, že ak chceme mať presnejšie dielce, tak jednoducho musíme túto rovnačku kúpiť, pretože čokoľvek iné by nebolo ekonomické.

Podľa akých kritérií ste sa pri výbere rozhodovali?

Momentálne to bola rýchlosť dodania. My už sme nabrali veľa dielcov na vyrovnávanie a už som zamestnal štyroch ľudí, ktorí manuálne rovnali, takže som potreboval naozaj rýchle dodanie.

Na európskom trhu sú vlastne dvaja hlavní hráči, čo sa týka rovnačiek – a ten druhý nedokázal ponúknuť stroj v takej veľkosti. Pri rovnakých parametroch bolo to zariadenie minimálne o 40 % väčšie a cenovo vychádzalo rovnako.

Vedeli ste presne, aké parametre mala nová rovnačka mať? Alebo ste riešili nejaké špecifikácie s Canmetom?

Predbežne sme si našli, čo by sme chceli, ale neskôr sme došli k záveru, že sa nám toto zariadenie nehodí. Takže sme povedali, čo všetko potrebujeme, aby to dokázalo rovnať, a Canmet nám odporučil zariadenie v presnej konfigurácii.

Ako vyzerala inštalácia a implementácia do výroby?

Všetko prebehlo neuveriteľne rýchlo. Vybrali sme stroj s dobrou dostupnosťou, ktorý bol skladom, takže v horizonte mesiaca už bol u nás. Realita v tomto odvetví je taká, že stále všetko hrozne trvá. Dodávky dielov, kabeláže aj čipov trvajú stále dlho, takže v tomto prípade to bolo až neštandardne rýchlo.

Kamión so strojom došiel ráno okolo deviatej, stroj sa zložil, prišiel technik z Canmetu, rovnačku nastavil a snáď za hodinu už sme rovnali. Druhý deň od rána už sme na stroji naplno pracovali.

Rovnačku máte v prevádzke cez 3 mesiace, ako ju hodnotíte v detaile?

Ten stroj až predčil moje očakávania, pokiaľ ide o efektivitu rovnania. Nečakal som, že to dokáže rovnať dielce až tak dobre. Ušetrenú ľudskú silu môžeme použiť inde a zároveň sa nám zrýchľuje celkový proces zvárania. Dielce sa potom následne rôzne zakladajú do stroja, čiže potrebujeme, aby bol výpalok dokonale rovný.

Ak je krivý, tak ho tam jednoducho nedáte, alebo sa musí znova doklepať. Takže je oveľa jednoduchšie, keď je diel zrovnaný hneď, a potom ho ľahko vložíme kam potrebujeme a robot ide ďalej. Takže okrem násobne rýchlejšieho vyrovnávania dokážeme zrýchliť aj nadväzujúce procesy.

Vidíte nejaké negatíva?

Zatiaľ som na nič nenarazil. Nemecké spracovanie stroja vo vnútri je perfektné, takže aj údržba je pomerne jednoduchá. Ja osobne vo firme riešim okrem nákupu strojov aj ich údržbu. Keď sa pozriem dovnútra do zariadenia a vidím, ako je to všetko krásne spracované, tak mám radosť.

Ako hodnotíte servisné podmienky Canmetu?

Za tie 3 mesiace sme žiadnu servisnú podporu nevyužili, ale podľa zmluvy máme reakčnú dobu do 48 hodín. Tým, že majú centrálu tu v Brne, tak by mala byť podpora okamžitá - a tak sme sa aj dohodli.

Poradiť dokážu obratom aj vzdialene, dokážu sa pripojiť na mašinu, pozrieť sa, čo by tam mohlo byť a poradiť. Zo skúseností, keď to porovnám napríklad s talianskymi strojmi, ktoré sme mali predtým, od tých sme radšej už úplne upustili. Tam majú na všetko čas a servis vôbec nefunguje tak, ako by sme si predstavovali.

Zdá sa, že technologické inovácie vo všeobecnosti vnímate ako jeden z hlavných pilierov vašej prosperity. Je to budúcnosť strojárstva?

Automatizácia áno, robotika super, ale sú miesta, kde sa jednoducho človek nedá nahradiť. Snažíme sa držať s dobou a ísť v tých najlepších a overených technológiách. Naši zákazníci, ktorí sú vo svojich odboroch najlepší na svete, tiež sledujú ako sa vyvíjame, aké stroje používame, ako ich servisujeme, aké dávame ľuďom školenia.

Trendom je ísť s dobou a obmieňať technológiu za najnovšiu. Vždy sledujeme horizont 5 rokov, kde tie zmeny na strojoch sú jednoducho úžasné, zjednodušujú prácu a zrýchľujú. Keď si vezmem niektoré firmy, s ktorými spolupracujeme, keď nestíhame – oni majú 20 rokov staré stroje a cenovo absolútne nedokážu konkurovať, nie to ešte kvalitou. Keď je ten stroj trikrát alebo štyrikrát pomalší, logicky musí cena vyrobeného dielu byť o dosť drahšia.

Našim štýlom neustálej technologickej inovácie napreduje z mojej skúsenosti tak 20 % firiem. Ja som ešte celkom mladý v porovnaní s inými majiteľmi a oni už si jednoducho nechcú brať úver na nový stroj. Volia konzervatívnu stratégiu, mnohokrát to jednoducho chcú nejako takzvane doklepať s tým, čo majú. Ja osobne veľmi rád sledujem technologické trendy a nemám problém investovať do technológií, ktoré dávajú zmysel, ktoré sa nám oplatia.

Stroje spomínané v článku

Peak Perfomer

Spoľahlivé a presné rovnanie a uvoľnenie vnútorného napätia v plechu, vysekaných a vyrezaných výrobkoch. Uľahčenie nasledujúcich operácií ohýbania, zvárania a montáže.

viac